実機を作る前にITで全力投球する:メカ設計 イベントレポート(3)(2/2 ページ)

それは「(実機を作る前の設計段階において)われわれの持てる力の限りを尽くす」ことだという。

すなわちそれが、「実生産の前にあらゆる設計評価ができるのならば、自動車の試作は必要ない」という同社の「V-3P」のコンセプトにつながると福士氏は説明した。すなわち、CADやCAE、PLMという言葉が誕生する数十年前から、先人がフロントローディングの基本概念を語っていたということだ。

V-3Pとは、車両製造にまつわる全工程(設計、評価、生産)において3次元モデルを生かそうというプロジェクトで、2001年から着手している。平たくいえば、「試作車の台数を減らしたい。そのためには開発初期段階でコンピュータを使った解析を徹底的に行ってしまおう」という考えだ。実験・評価業務の効率化、フロントローディング化によって、生産期間の短縮とコストダウンにつながる。

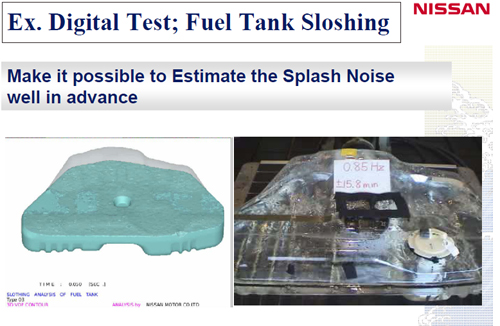

福士氏は、V-3Pによる設計評価に関する一例を示した(図2)。ゴルフバッグを自動車後部のトランクへ積もうとしているとき、その人の筋肉に掛かる力を3次元データで解析および数値化し、その結果を基にスペシャリストが設計審査を行うという流れだ。これを設計初期の段階にて行ってしまうというわけだ。ほかには燃料タンクのスプラッシュノイズ評価(図3)や電磁波シミュレーションの事例も紹介した。

V-3Pはすでに同社のノートやスカイライン、ウィングロードなどの車両で実績を出している。デジタル解析を導入したことにより、設計変更の回数も減少させ、試作時のOK率を95パーセントまで向上させている(図4)。

V-3Pは、2010年までには同社内のすべての車両製造へ導入される見込みだという。また今後はV-3PとNXとの合わせ技で、2010年までに、さらにデジタル作業を20%削減するとのことだ。

欧米圏の製造業界ではPLM導入によるデジタルマニュファクチュアリングによる全自動化に意欲的だ。しかし現在の日本国内は、一部の大手メーカーやその一次サプライヤでその事例が少し見られるぐらいであるし、中小企業に至ってはその認知および浸透はまだまだこれからといったところだ。

シンクロナステクノロジ

今回のイベントではPLMやFAに関する話題が中心ではあったが、そればかりではない。3次元モデリングの技術は、もはや収束方向で大きな進歩はないだろうといわれてきたが、そんな最中、シーメンスPLMソフトウェアは「シンクロナステクノロジ(Synchronous Technology)」という技術を発表した。

また本イベントで発表された新製品である「NX6」と「Solid Edge with Synchronous Technology」(Velocity 製品群)に実装されるシンクロナステクノロジとは、“ダイレクト”と“パラメトリック”両方のモデリング手法を兼ね備えていて、かつ履歴にとらわれないモデリング技術である。フィーチャーの概念は従来どおり存在するのだが、“親子関係”とよくいわれる、時系列に沿ったモデルの積み上げ構造の概念がなくなる。ある修正によって、フィーチャーそれぞれの親子関係を修正するための自動計算に時間を割かれてしまったり、エラーが出てしまったりなどということは起こらなくなるというわけだ。

また従来のモデリング手法では、ブロック上のモデルの表面に円をスケッチした後、「ボスにするか」「穴にするか」というユーザー側での指定が必要だったが、シンクロナステクノロジではそれを自動選択できる。例えば、そのブロックにめり込む方向なら穴に、外側(空方向)に突き出す方向ならボスにしてくれる。

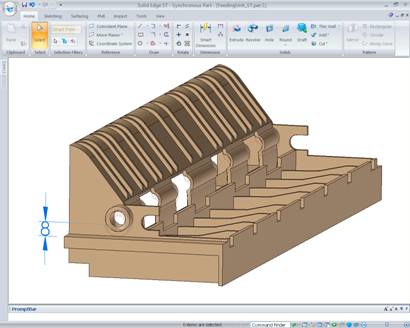

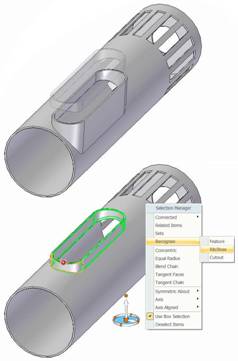

今回は、シンクロナステクノロジを用いて3次元モデルを実際に修正していくデモンストレーションが行われた。以下ではその一部を紹介する。なおここではSolid Edgeのデモンストレーションを紹介するが、NXにも同様のモデリング技術が実装されていると考えてもらいたい。

図6は、他社CADからインポートしてきたフィーチャー履歴がない(一塊のソリッド状態の)パーツデータである。図中、穴が開いているのは手前の1カ所だけに見えるが、実は、その奥にある曲面状にうねった複数の壁たちはその穴と同軸上にある。これは、1本の軸を通すための穴である。「ライブルール」機能を使うと、このように途切れ途切れで形成されているような軸用の穴も自動検知してくれる。また軸穴と絡んでいる周囲の形状とその寸法関係を探し出してくれる。例えば寸法(図5の青字)を追加し、ドラッグで動かして変えれば、軸穴に絡んでいる形が一斉につられて動いて形状修正されるというわけだ。

図7では円筒状のケース(マイクのケース)上面に、リブで囲われた長穴を形成しようとしている。ケースが円筒状なので、リブ付き穴を配置する場所によってその形状は変化してしまう。例えば従来のCADで、単に形状をセットにしてずらしただけでは、リブが突き抜けてしまったり、穴が破けてしまったりする。新しい選択ツールでは、こういった場合も形状に合わせて自動補完してくれる。

また2次元構想と3次元構想のボーダーも取り払った環境となり、モデリング手順もシンプル化した。3次元空間上に直接2次元スケッチを描き込むことで3次元モデルを作成することができるようになった。従来バージョンは、2次元空間内で2次元スケッチを行い、3次元空間へ移動しモデリングを行っていた。

「日本では、産業分野によっては、2次元CADをメインにして設計を行っていて3次元CADの導入検討はこれからという企業も少なくないです。シンクロナステクノロジでは、2次元と3次元の検討が1つのプラットフォーム上で行えるので、“移行”という考え方をしなくて済むので、3次元CAD導入を検討している2次元CADユーザーにも有意義だと考えています」と同社 マーケティング担当 グローバル・バイスプレジデント ブルース・ボース(Bruce Boes)氏は説明した。

変化を恐れず、受け入れて

写真2 シーメンスPLMソフトウェア マーケティング担当 グローバル・バイスプレジデント ブルース・ボース氏:「最近モバイルのBlackBerryを使い始めました。 まだメール機能が使いこなせないのですが(笑)、これだってすぐに自分のものにするつもりです」

写真2 シーメンスPLMソフトウェア マーケティング担当 グローバル・バイスプレジデント ブルース・ボース氏:「最近モバイルのBlackBerryを使い始めました。 まだメール機能が使いこなせないのですが(笑)、これだってすぐに自分のものにするつもりです」 ボース氏は、かつてアメリカの中小企業で働く設計技術者だった。「ミッドマーケットの企業の設計者は、有能な人ほど、いろいろな業務を並行して行っている人が多いです」とボース氏は彼自身が働いていた当時を思い出しつつ話した。そのような技術者たちの集中力をそぐような要因は、極力排除してあげたい、彼らが設計・開発業務に全力投球できるような環境を提供したいと同社は考える。その策の一部が、3次元CADの使いやすさであるし、PLMやCAE、CAMなどを用いての設計および製造における作業のデジタル化・自動化といった新しいIT技術であるといえる。

またボース氏は、記者にこう語った。「日本の技術者の皆さんも(世界情勢の変動やIT技術革新など)大きな変化を恐れずに、それを受け入れ、そして自分のものとしてほしいです。世の中には、変化を受け入れようとしない人たちも結構いるものです。しかし、そういう人たちに臆することなく、ポジティブな自分を貫いてほしいです。これは、私の尊敬する先人の言葉、そして私自身の長年の社会経験から学んだことであり、私自身の人生モットーでもあります」。

◇

日本国内における正式な販売日程の発表は、まだこれからだ。実際市場に出てから真価は問われるだろう。ユーザーが導入し、操作してみて、どのように感じ、どう効果を出していくのか楽しみだ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図2 ゴルフバッグを積もうとしているドライバーの背中の筋肉へ掛かるストレスを評価

図2 ゴルフバッグを積もうとしているドライバーの背中の筋肉へ掛かるストレスを評価 図3 燃料タンクのスプラッシュノイズ評価

図3 燃料タンクのスプラッシュノイズ評価  図4 試作時のOK率が、95パーセントにまでなった

図4 試作時のOK率が、95パーセントにまでなった 図5 NXと競合製品との位置関係

図5 NXと競合製品との位置関係 図6 Solid Edge with Synchronous Technologyによるモデリングの一例

図6 Solid Edge with Synchronous Technologyによるモデリングの一例  図7 マイクケースの形状変更の例

図7 マイクケースの形状変更の例