“再生医療のラストワンマイル”に挑む、細胞加工製造ユニット「KIOSK」が完成:イノベーションのレシピ(1/2 ページ)

Gaudi Clinicalは、医療機関近接型の小型細胞製造ユニット「KIOSK」を始動した。安確法適合の拠点を分散配置し、輸送コスト削減と品質維持を両立。「再生医療のラストワンマイル」をつなぐ次世代インフラ構築を目指す。

Gaudi Clinicalは2026年1月22日、東京都中央区の室町三井ホール&カンファレンスにおいて、医療機関近接型コンパクト細胞製造ユニット「KIOSK(キオスク)」の完成披露記者発表会を開催した。従来の中央集約型でなく、医療機関の近接地で細胞加工製造を行う分散型モデルへの転換により、再生医療における細胞製造の品質維持と輸送コスト削減を目指す。

細胞は一般医薬品のような保管/輸送が困難

再生医療とは、けがや病気で失われた組織や臓器の機能を、細胞を用いて修復/再生する医療技術のことだ。国内では2014年の再生医療等安全性確保法(安確法)により、自由診療を含む細胞加工物を用いた医療への道が開かれた。当時、厚生労働省およびPMDA(医薬品医療機器総合機構)の立場で法整備や審査実務に関与していたのが、Gaudi Clinicalの創業者で代表取締役社長の飛田護邦氏である。

飛田氏は制度設計に携わる中で、「法的な枠組みが整っても、インフラの欠如がボトルネックとなり、再生医療が全国の患者に届かない」と感じていた。その障壁とは、細胞製造特有の品質管理と、医療機関側の設備/人材の負担である。

細胞製造特有の品質管理について、「細胞は『生き物』であるため、一般用医薬品のような長期保存や長距離輸送が困難」と飛田氏は語る。輸送時の振動や温度逸脱は細胞の活性低下リスクを招く。加えて、細胞の「製造後、数時間から数日」という短い使用期限では、中央集約型工場から供給可能なエリアを物理的に制限していた。

また、医療機関側では、製造拠点となるCPC(細胞培養加工施設)設立のための負担がかかる。従来型のCPC導入には膨大な初期投資を要する上に、培養や品質管理を担う専門職の確保が、一般的な医療機関にとって負担となっていた。

そこでGaudi Clinicalは、安確法の構造設備基準を満たす製造環境を最小単位でユニット化し、医療機関の近接地に展開する「KIOSK」構想を打ち出した。

医療物流の「ハブ&スポーク」で描く供給網

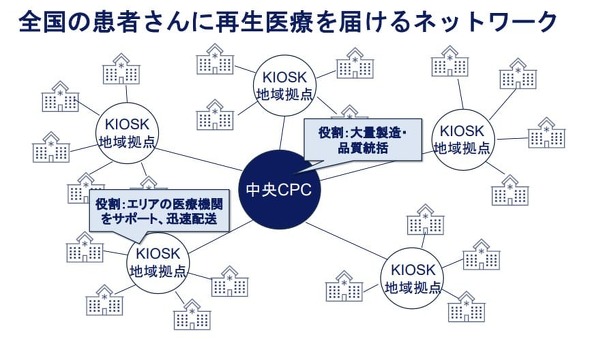

Gaudi Clinicalが目指すのは、大量製造や品質統括を統括する中央集約型CPCをハブとし、各地域のKIOSKをスポークとする分散型製造体制だ。地域拠点となるKIOSKは、製造細胞の保管や、細胞の解凍/調製、最終品質確認、医療機関への搬送フォローなどを担う。施設内には専任の再生医療コーディネーターが常駐する。

この構想の第1号拠点として稼働したのが「新日本橋KIOSK」だ。同施設は2025年12月、安確法に基づく特定細胞加工物製造の許可を取得済みである。現在は、PRP(多血小板血漿)およびASC(脂肪由来幹細胞)を対象品目とし、歯科/整形外科領域を中心とした約20の契約医療機関向けに、細胞加工の受託サービスを開始している。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

コーナーリンク

Gaudi Clinicalの飛田護邦氏

Gaudi Clinicalの飛田護邦氏