ハイエンドヘッドフォンの新たな挑戦、3Dプリンタによる量産で革新を生み出す:3Dプリンタニュース(2/3 ページ)

「HP Jet Fusion」と「PA12GB」でハウジング部品を量産

KD-Q1のハウジングの3Dプリントに用いられたのがHPの3Dプリンタ「HP Jet Fusion」である。樹脂粉末に熱を加えて融合する独自のMJF(Multi Jet Fusion)方式により、生産速度が従来の3Dプリント技術に比べて10倍に達することが最大の特徴だ。装置内部で多数の部品が並んだ状態で3Dプリントの出力を行えることも、部品の量産という観点で優位性が高い。

材料としては、ナイロンベースのPA12樹脂に40%のガラスビーズを混合した「PA12GB」を用いている。高い引っ張り強度と熱変形温度により、KD-Q1に求められる剛性、寸法精度、耐熱性を満たしている。飯田氏は「振動の収まりが高いため、ヘッドフォンのハウジングの材料に適していると感じた」と述べる。

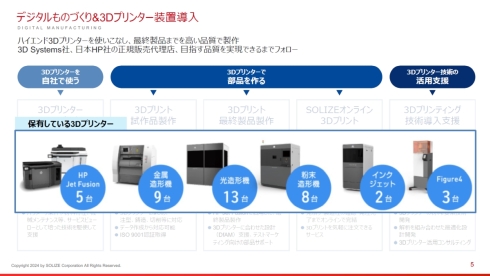

HP Jet FusionとPA12GBによるKD-Q1のハウジング部品の生産を担当しているのがSOLIZEである。同社は、デジタルエンジニアリング、デジタルマニュファクチュアリング、グリーントランスフォーメーションという3つのドメインに、エンジニアリングとコンサルティングという2つのサービスを組み合わせて事業を展開しており、今回の3Dプリント関連はデジタルマニュファクチュアリングの事業ドメインが対応している。

SOLIZE デジタルマニュファクチュアリングサービス事業部 AMサービスビューロー部 部署長の太田亨氏は「当社は3D SystemsとHPの3Dプリンタの正規販売代理店である他、社内に有する総計40台の3Dプリンタを活用した試作品や最終製品の製作も手掛けている」と述べる。

HP Jet Fusionについては、会見を開いた大和拠点内に5台保有している。これまでにトヨタ自動車のレクサスブランドにおけるオイルクーラーダクトの量産部品として、SOLIZEがHP Jet Fusionで生産した3Dプリント部品が採用されるなどの実績がある。「3Dプリント部品に置き換えることで金型保管やメンテナンスのコストが不要になったり、環境負荷を低減できたりといったメリットが得られるが、実際に適用しようとする場合には、量産品質の確立や、造形レイアウトの最適化などによるコスト低減、量産工場としての環境やルールの整備などやるべきことは多い」と強調する。

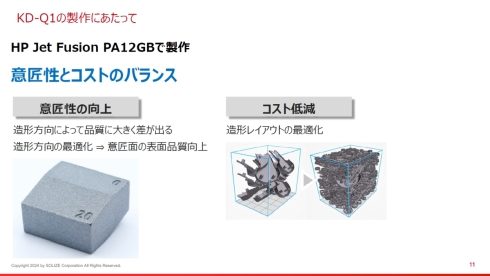

KD-Q1のハウジング部品の量産では、意匠性とコストのバランスが課題となった。HP Jet Fusionは、造形レイアウトを最適化することで1回の生産(1ショット)でより多くの部品を生産できるようになる。その一方で、意匠性に関わる表面品質は造形方向によって変わってくる。「効率的にたくさん詰め込んで生産することは可能だが、詰め込み過ぎると表面品質に影響が出てしまう。KD-Q1に求められる意匠性とコスト低減のバランスとって設計することが必要だった」(SOLIZE デジタルマニュファクチュアリングサービス事業部 マーケティング&セールス部の北山成志氏)という。

今回はこのバランスを取った結果として、1ショットで18台分のKD-Q1のハウジング部品を生産できる設計とした。この1ショットの3Dプリントにかかる時間は約15時間である。なお、3Dプリントしたハウジング部品は仕上げ加工を行っていない。新開発の高耐久ウレタン塗料を塗布することで表面品質をさらに高めるとともに、高い強度を確保している。

SOLIZEは今後の方向性として、KuraDaブランドの持つラグジュアリー感をさらに追及できるように、研磨やケミカルポリッシュなどを用いて3Dプリンタの常識を超える表面品質を目指す。3Dプリンタの表面特性を生かした、デジタルシボのような3Dプリンタ特有のデザインも検討していくとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

SOLIZE デジタルマニュファクチュアリングサービス事業部 AMサービスビューロー部 部署長の太田亨氏

SOLIZE デジタルマニュファクチュアリングサービス事業部 AMサービスビューロー部 部署長の太田亨氏