ハノーバーメッセと「ライトハウス」、グローバルトレンドに見る製造業の未来:モノづくり現場の未来予想図(1)(3/3 ページ)

取得だけが目的ではないライトハウスへの取り組み

日本の製造業の現場では、ボトムアップ型で小さな改善が積み上げられてきたが、ライトハウスの認証取得にはトランスフォーメーションが行われているかどうかがポイントになる。従って、トップダウンで一気に戦略を詰めて無駄なものを全部切り捨ててしまうようなアクションが苦手な日本には、受け入れにくいのかもしれない。

とはいえ、今後は日本企業もトップダウンでリーダーが率先して改革を進めることが求められている。また、ライトハウスの取得に向けて進められる取り組みは、認定取得だけを目標にしなくても、いろいろな成果を生み出すことになる。

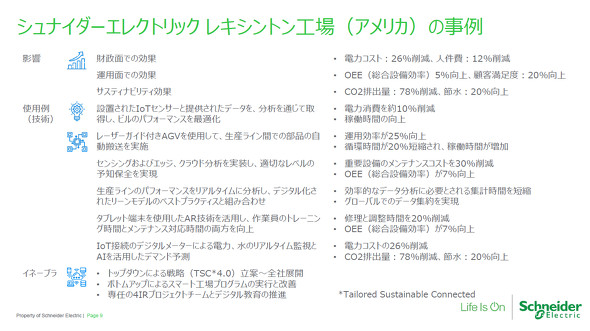

参考までに、サステナビリティ ライトハウスの認定を受けているシュナイダーエレクトリックのレキシントン工場における事例を紹介しよう。

財政面や運用面に関する効果では、認定を受ける前後で電力コストに関して26%、人件費に関しては12%削減している。また、日本では稼働率と呼ばれる総合設備効率に関しては5%向上し、顧客満足度も20%向上している。そしてサステナビリティに関する効果では、CO2排出量を78%削減し、節水効果も20%向上している(図5)。

さらに、トップダウンによる戦略の立案やボトムアップによるスマート工場プログラムの実行と改善、専任のプロジェクトチームとデジタル教育の推進などによって、これらが効力を発揮する枠組みについてもうまく機能させることができている。

ライトハウスの認定の取得に必要なテクノロジーの導入に関しても、複数のテクノロジーの導入や拡張性の高いテクノロジープラットフォームが構築されている(図6)。

シュナイダーエレクトリックでは、こうした取り組みを詳しく知っていただくために、ライトハウスの認定を受けている世界中の工場に対して、オンライン、オフライン問わず自由に見ていただけるようにしている。ライトハウスの取り組みの趣旨と同じ考えで、われわれも自社のスマートファクトリーにおける変革のノウハウを積極的に公開し、多くの製造現場で活用いただきたいと考えている。

次回以降、シュナイダーのスマートファクトリーへの導入ソリューションや改善アクションを例に、これからのモノづくり現場に必要な考え方や将来像を考察していく。

関連記事

世界最大級の産業展で見た潮流、ハノーバーメッセ2023レポート

世界最大級の産業展で見た潮流、ハノーバーメッセ2023レポート

MONOistに掲載した主要な記事を、読みやすいPDF形式の電子ブックレットに再編集した「エンジニア電子ブックレット」。今回は、世界最大級の産業見本市「ハノーバーメッセ2023」の現地取材記事をまとめた「ハノーバーメッセ2023レポート」をお送りします。 世界のスマート工場のお手本「ライトハウス」の事例集

世界のスマート工場のお手本「ライトハウス」の事例集

MONOistに掲載した主要な記事を、読みやすいPDF形式の電子ブックレットに再編集した「エンジニア電子ブックレット」。今回は、世界のスマート工場の”お手本”として世界経済フォーラム(WEF)が示している「Global Lighthouse Network」に登録された企業の内、MONOistで掲載された記事をまとめた「世界のスマート工場のお手本『ライトハウス』の事例集」をお送りします。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 “生みの親”が語るインダストリー4.0の本質とこれから

“生みの親”が語るインダストリー4.0の本質とこれから

SAPジャパンは年次カンファレンス「SAP NOW」を開催し、基調講演プログラムの1つとして、ドイツの「インダストリー4.0」の提唱者でドイツ工業アカデミー評議会議長のヘニング・カガーマン氏が登壇。「インダストリー4.0とソサエティー5.0を推進するエンタープライズIT」をテーマにデジタル化がもたらす産業や経済の変化について訴えた。 第4次産業革命って結局何なの?

第4次産業革命って結局何なの?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。しかし、そこで語られることは抽象的で、いまいちピンと来ません。本連載では、そうした疑問を解消するため、第4次産業革命で起こることや、必要となることについて分かりやすくお伝えするつもりです。第1回目はそもそもの「第4次産業革命とは何か」を紹介します。 FA領域に高度な相互運用性を、新たな理想像を模索するシュナイダーエレクトリック

FA領域に高度な相互運用性を、新たな理想像を模索するシュナイダーエレクトリック

Schneider Electric(シュナイダーエレクトリック)はスマート工場化の動きに合わせ、産業用IoT基盤「EcoStruxure(エコストラクチャ)」などを中心に“新たな制御”の実現を推進する。国内で産業領域を担当する、シュナイダーエレクトリック インダストリー事業部 バイスプレジデントの角田裕也氏に、同社のFA領域での取り組みと、国内での展開について話を聞いた。 サステナビリティを顧客拡大のカギに、シュナイダーエレクトリックが国内展開強化

サステナビリティを顧客拡大のカギに、シュナイダーエレクトリックが国内展開強化

Schneider Electric(シュナイダーエレクトリック)は2022年6月29日、日本市場向けの戦略説明会を開催し、カーボンニュートラル化に向けた動きへの提案を入口とし、新規顧客拡大を進めていく方針を示した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク