設計DXにより顧客価値を共創するシステム思考へ移行せよ:製造業DXプロセス別解説(4)(2/2 ページ)

システムズエンジニアリングによるシステム思考の可視化

まず、顧客ニーズと製品システムアーキテクチャのつながりの暗黙知を可視化するには、システムズエンジニアリング(SE)が有効な手段となる。SEは古くは航空宇宙分野で活用、体系化されたものであるが、昨今は幅広い分野で導入/活用が進んでいる。

顧客の活用シーン(ユースケース)や製品システムのふるまい/状態遷移などを構造的に表現できるSysMLやOPM(Object process methodology)といった言語が充実しており、顧客体験価値と製品システムのアーキテクチャの整合性を客観的に確認することができる。リバースエンジニアリングにより既存の製品をSysMLなどで書き起こすことも有効であるが、部門や専門性の垣根を越えた多様なメンバーでコミュニケーションをとりながら、顧客体験価値を実現するシステムを体系的に共創するフォワードエンジニアリングがSEの本質である。

最適化技術による機能要求割り付け

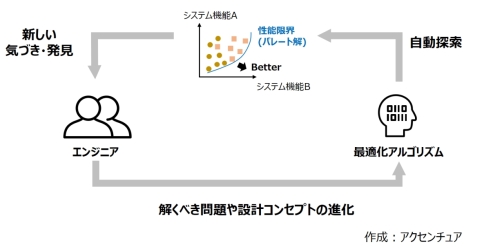

製品のシステムアーキテクチャを定義した後は、サブシステムや部品への機能割り付けが重要となる。この割り付けのつながりを可視化するためには、MBD(モデルベース設計)/CAEと呼ばれるシミュレーションによる機能や物理現象の定量化が欠かせない。ただし、これまでのシミュレーションは、エンジニアの経験、カンコツによって設計された部品の機能検証に用途が限られていた。ここに最適化技術を組み合わせることで、部品の機能、仕様の割り付けの最適なバランス点(パレート解)をアルゴリズムに自動探索させることができる。

前述の通り、今の時代は解くべき問題が、複雑で高度な社会システムやサービスとなっており、一部のエンジニアの経験やカンコツで対応できる規模ではない。最適化技術の手の内化は、これからの時代の競争力向上に増々不可欠なものとなっていくであろう。

一方で、設計の文脈でアルゴリズムやAI(人工知能)を活用することにいまだ抵抗を感じるエンジニアも多い。アルゴリズムやAIは敵対するものではなく、自分自身では気付けない発見を与えてくれ、設計のアイデアを進化させる共創のパートナーとしてぜひ捉えていただきたい(図3)。将棋の世界でも、AIとの対局で自己研さんすることがスタンダードになっていることは、その好例である。

ベテランと若手エンジニアによる共創環境の構築

システム思考/割り付け型設計への移行は、これまで積み上げてきた設計プロセスを全て捨てるという話ではない。むしろ、日本の製造業が積み重ねてきた部品設計技術、素材技術、品質/製造工程などの強みを社会システムやサービスとつなげ、顧客体験価値という舞台で生かす手段として考えていただきたい。それを実現するためには、黎明期を経験したベテランエンジニアと創造性ある若手エンジニアが同じ立場、同じ視点で新しい価値を共創できる環境の構築が不可欠であり、それこそが日本の製造業における設計DX(デジタルトランスフォーメーション)の本質であると考える。

次回は、設計を形として実現するフェーズとなる「生産準備」について解説する。

筆者プロフィール

松村 泰起(まつむら たいき) アクセンチュア株式会社 インダストリーX本部 プリンシパル・ディレクター

ロケットシステム開発(国家宇宙開発機関)、デジタルツイン研究(米国大学)、最適化/シミュレーションソフトの新規ビジネス立ち上げ(グローバルソフトベンダー)、全社R&Dデジタル化推進(自動車ティア1)と、設計領域の変革活動にさまざまな形で従事。アクセンチュアでは、主に設計開発・R&D領域でのDX支援を担当。工学博士(Ph.D.)、PMI認定プロジェクト・マネジメント・プロフェッショナル(PMP)。

インダストリーX|アクセンチュア(accenture.com)

関連記事

- ≫連載「製造業DXプロセス別解説」バックナンバー

製造業の商品企画はいかにDXを進めるべきか、マスカスタマイゼーション実現に向け

製造業の商品企画はいかにDXを進めるべきか、マスカスタマイゼーション実現に向け

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第3回は、製品コンセプトやビジネスプランを具体化し、商品開発の実行判断を担う「商品企画」のプロセスを取り上げる。 研究開発にこそDXを、マテリアルズインフォマティクスが示すその可能性

研究開発にこそDXを、マテリアルズインフォマティクスが示すその可能性

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第2回は、マテリアルズインフォマティクスを中心にエンジニアリングチェーンの最上流のプロセスとなる「研究開発」を取り上げる。 日本の製造業DXはなぜ進まないのか、成功の鍵は失敗から学ぶこと

日本の製造業DXはなぜ進まないのか、成功の鍵は失敗から学ぶこと

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第1回は、序論として日本の製造業の現在を振り返り、DXに向けた未来への道筋を提言する。 社会環境の大変動がもたらすサプライチェーンの課題にどのように対応すべきか

社会環境の大変動がもたらすサプライチェーンの課題にどのように対応すべきか

コロナ禍をはじめとする社会環境の変動により、企業のサプライチェーンにはこれまでの効率性に替わってレジリエンスが求められるようになっている。このサプライチェーンレジリエンスの解説を目的とする本連載の第1回では、レジリエンスを重視したサプライチェーンを実現するための全体像と4つのフェーズについて紹介する。 デジタル化が加速する世界、製造業が革新を生み出すには何が必要か

デジタル化が加速する世界、製造業が革新を生み出すには何が必要か

デジタル化がどのように製造業の企業活動の変革を導くのかを解説する本連載。第1回は、企業収益の次の柱となり得る、革新的な製品やビジネスをどのように創出するかについて考察する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク