省イリジウムな水電解用電極の大型化技術開発、東芝が2023年以降商用化目指す:脱炭素(1/2 ページ)

東芝は2022年10月7日、再生可能エネルギーによる電力を基に水電解を行って水素を製造する「固体高分子型水電解」に関して、触媒となるイリジウムの使用量を10分の1に抑えた電極の大型製造技術を確立したと発表した。2023年以降での量産化を見込む。

東芝は2022年10月7日、再生可能エネルギーによる電力を基に水電解を行って水素を製造する「固体高分子(PEM)型水電解」に関して、触媒となるイリジウムの使用量を10分の1に抑えた電極の大型製造技術を確立したと発表した。2023年以降での量産化を見込む。

2017年にイリジウム使用量を10分の1にする技術発表

東芝は2017年に、PEM型水電解で使用される、電極と電解質膜を一体化した膜電極接合体(MEA)に用いるイリジウム量を、従来技術の10分の1程度にまで削減する技術を発表している。MEAはアノード側に多孔質チタン基材と触媒である酸化イリジウムの層がある。酸化イリジウムは水から酸素を生成するという点で、MEAの仕組みにおいて大きな役割を担う。しかし、レアメタルの1種であるイリジウムは将来的に需要過多による生産量不足などが懸念されており、イリジウム使用量を削減する技術開発が求められていた。

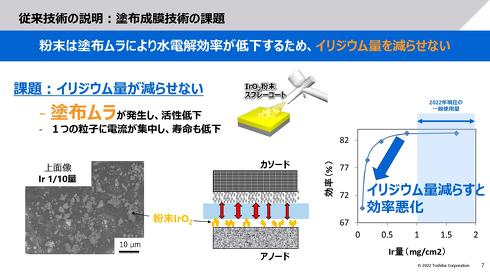

そこで東芝は、半導体の成膜過程でも用いられるスパッタリング成膜法によって、酸化イリジウムを多孔質チタン基材上にムラなく塗布する技術を開発した。イリジウムと造孔剤のターゲットを用意して、交互に積層した上で造孔剤をエッチングで除去する。これによって、従来の10分の1程度のイリジウム量でも、表面積が大きく、かつ均一な酸化イリジウムのナノシート層を製造できるようになった。

また、東芝 研究開発センター ナノ材料・フロンティア研究室 トランスデューサ技術ラボラトリー スペシャリスト吉永典裕氏によると、「従来の粉末塗布技術では、イリジウム量を減らすと塗布ムラが大きくなり、減らしていない状態と比べてエネルギー変換効率が70%程度にまで低下するという課題があった。当社が開発した技術では82%程度の低下で済む」という。このため東芝は、イリジウム量を10分の1に減らしても、減らしていない状態でのエネルギー変換効率と同等の性能を維持したとしている。

さらにスパッタリングによる成膜は、粉末塗布と作成した電極に比べて耐久性の点でも優れている点があるという。吉永氏は「粉末触媒は粒子同士が溶け合っていくことで表面積が減少していき、時間経過で性能が悪くなっていくという問題がある。一方で、スパッタリングによる成膜は酸化イリジウムが1枚のナノシート状になるので、1万時間など長時間にわたり性能を維持したまま稼働できる」と語った。

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- パナソニックの弱いロボット「NICOBO」がLLMでさらなる進化、累計販売は1万体に

- ソニーがSTB不要のデジタルサイネージを提案、AIデジタルヒューマンも組み込める

- Rapidusの顧客獲得が進捗、60社以上と協議中で約10社にPDKをライセンスへ

- あなたの家電がサイバー攻撃の踏み台に? 購入時は星マークをチェックしよう

- 家電のノジマがロボットショールームにヒューマノイドや業務用を展示する理由

- スバルが制御統合ECU向けマイコンにインフィニオンの「AURIX TC4x」を採用

- 製造業の「SBOM」は誰が構築し運用/管理すべきか【後編】

- チップレットでASIL Dを支援する車載SoC技術を開発

- 出荷量1.3倍を実現、電源不要のIoTゲートウェイが南種子町にもたらす農業改革

- 一度の顔登録で複数サービス利用可能 NECの顔認証基盤、トライアルなどで実証導入へ

コーナーリンク