材料非線形性の基礎、そして複雑な材料モデルの理論を知る:いまさら聞けない 非線形構造解析入門(4)(3/4 ページ)

超弾性材料

昨今の工業製品は、金属だけでなく樹脂やゴムなどの高分子材料の使用頻度も増えています。ABSをはじめとして、いわゆるエンジニアリングプラスチックなどの樹脂は、金属に準じた挙動を想定した材料物性の定義で、十分に妥当な挙動をシミュレーションの結果として得ることができます。

しかし、ゴムなどのような柔軟性に富み、かつ非常に大きな変形をする材料の場合には、ヤング率とポアソン比などで物性値を表現することがあまり適切ではなく、別の形式での定義が必要となってきます。そこで、一般的に「超弾性」と呼ばれる物性値の表現形式が導入されることになります。

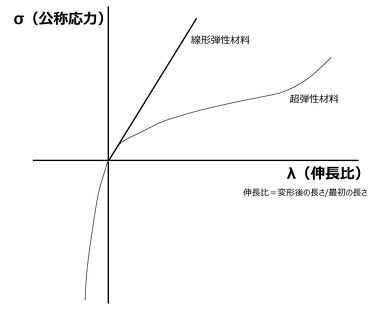

なぜ、そのような定義が必要なのかということですが、以下の弾性材料と超弾性材料の比較を見てみましょう。

ひずみの領域が非常に微小な場合は、それほど大きな差はないのですが、ひずみのレンジが大きくなればなるほど異なる挙動であることが分かります。また、弾性材料とは違って超弾性材料は、応力・ひずみ曲線が直線ではなくS字のような曲線を描いていることも分かります。つまり、弾性材料でゴムの挙動を表すのが難しいことを意味しています。

さて、かなり長い話となりますので詳細は省きますが、超弾性材料をどのように表すのかについて紹介したいと思います。

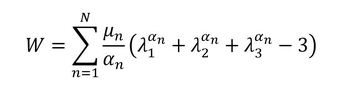

超弾性の材料は、「ひずみエネルギー(W)」を示す関数で表現します。そして、実はこのひずみエネルギーの表現方法は複数あるため、ゴムを表現するための材料モデルも複数存在します。その例を以下に示します。

- Neo-Hookean(ネオフッキアン)

- Mooney-Rivlin(ムーニー・リブリン)

- Ogden(オグデン)

上記の式の中で、C01やC10として表現されているものが材料物性の定数であり、弾性材料でいえばヤング率などに相当するものです。Iは「ひずみの不変量」と呼ばれるもので、式3のオグデンの式の中にあるλは、伸長比の各成分になります。

これらの材料に使用される定数の取得方法ですが、基本的には材料の試験によります。試験から応力と伸長比のデータポイントを得て、それらのデータポイントから定数を取得します。具体的には、各ポイントのデータに対してカーブフィットを行って取得していきます。

従って、ゴム材料の定義において、あらかじめC10などの値が分かっていない場合には、解析プログラムとは別に、カーブフィッティングを行うプログラムも必要になります。ただし、解析ソフト(プリポスト)によっては、カーブフィッティングのプログラムを組み込んでいるものもあります。

材料の試験ですが、一般的には連続体力学の変形モードに沿って、「単軸引張り」「等二軸引張り」「単純せん断」の3つの試験が必要とされます。ただし、単純せん断試験は実施が困難であるため、平面せん断試験に置き換えることが一般的だと思います。

これら3つのモードを適切に考慮した材料物性の定義を行わないと、場合によっては不正確どころか、「これはあり得ない……」というような変形がシミュレーションの結果として得られることがあります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

式3

式3