メイカームーブメントからの10年:環デザインとリープサイクル(1)(1/3 ページ)

「メイカームーブメント」から10年。3Dプリンタをはじめとする「デジタル工作機械」の黎明期から、新たな設計技術、創造性、価値創出の実践を積み重ねてきたデザイン工学者が、蓄積してきたその方法論を、次に「循環型社会の実現」へと接続する、大きな構想とその道筋を紹介する。「環デザイン」と名付けられた新概念は果たして、欧米がけん引する「サーキュラーデザイン」の単なる輸入を超える、日本発の新たな概念になり得るか――。連載第1回では「メイカームーブメントからの10年」の歩みを振り返る。

はじめに

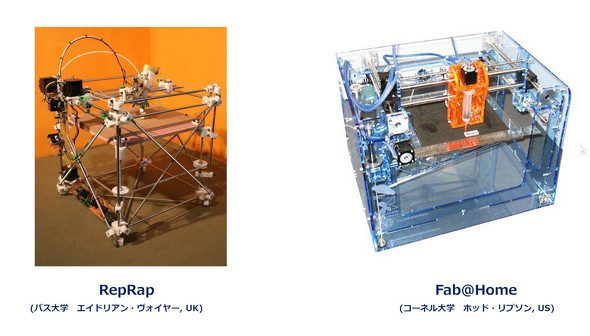

今から10年前の2012年、クリス・アンダーソン著『MAKERS 21世紀の産業革命が始まる』(NHK出版)が大きな話題となったことを記憶している読者はどのくらいいるだろうか? 「デジタル工作機械」の登場を引き金として、「製造(モノづくり)」が、大企業だけの営みではなく個人の営みとして民主化されることの社会インパクトと夢が広く語られ、具体的に「四種の神器」が紹介された。象徴的に取り上げられたのは、3Dプリンタ、CNC切削装置、レーザーカッター、3Dスキャナーの4つであった。

これら4つのうち、この時点で誰にとっても「新しい道具」と捉えられたのはおそらく3Dプリンタで、注目も多く集まったが、実際にはまだ黎明(れいめい)期であり、速度、精度、品質、材料の種類などの技術課題が山積していた。小型化、卓上化はしたものの、使えるのはあくまで「試作」の局面だけのプロトタイプツールであった。3Dプリンタはすぐに学校や図書館などの教育現場に広まっていったが、同時に「製造の現場で使えるものではない」という冷静な判断が下されもした。

ただ、そうした議論を経たことで、未来に向け真の「製造物(最終製品)」を3Dプリンタで製造できることを目指す意義は理解されやすくなり、その風を受けるかたちで、この時期には中〜長期型の大型研究プロジェクトがいくつも立ち上がっている。

日本国内では、経済産業省系の技術研究組合次世代3D積層造形技術総合開発機構(TRAFAM)、内閣府系の戦略的イノベーション創造プログラム(SIP)、文部科学省系の科学技術振興機構 センター・オブ・イノベーション(JST-COI)などのプロジェクトで、それぞれ異なる切り口から3Dプリンタの実用化研究に向けた取り組みをスタートさせた。

筆者はJST-COIプロジェクトの1つ、「感性とデジタル製造を直結し、生活者の創造性を拡張するファブ地球社会」(2013〜2021年)の慶應義塾大学拠点 研究リーダー補佐を務め、そこでは多種多様なプラスチックを扱う大型3Dプリンタ(と関連ソフトウェア)の開発と、その設計技法や用途開発に携わってきた。

それからおよそ10年。現在では、速度、精度、品質、材料の種類の面で大きく改善された3Dプリンタは、医療、建築、食品、ファッション、家具、プロダクト、モビリティなどの各分野で確実に実用化が進んでいる。

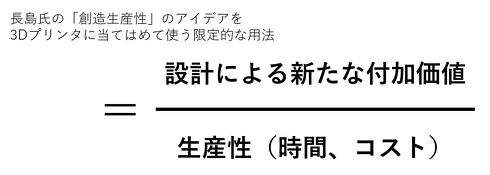

3Dプリント製造や製品が、本当に経済原理に乗り得るのか、そして、新たなビジネスモデルを描くことができるかについては、各分野の状況や現場の課題が多様であるが故に、一言でまとめることは難しい。しかし、あえて大きく括ってみるならば、「生産性(時間、コストの削減)」の観点(いわば分母の縮小)と、「設計による新たな付加価値の付与」の観点(いわば分子の拡大)の両面から熟考することが、いずれにせよ不可欠である(注1)。

注1:この考え方は、元ローランド・ベルガー 日本法人 代表取締役社長の長島聡氏の「創造生産性」のアイデアを基にしたものである。長島氏の「創造生産性」は、分子に「創り出した価値」、分母に「掛けた時間(コスト)」をとる。筆者が3Dプリンタに当てはめて使う限定的な用法では、分子が「設計による新たな付加価値」、分母が「生産性(時間、コスト)」としている)。

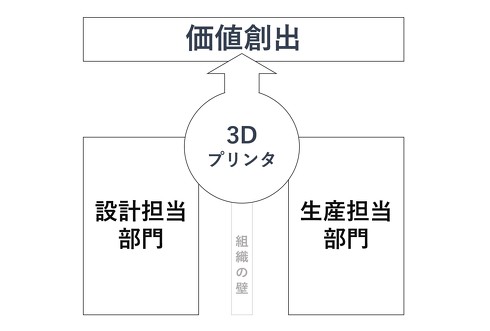

「生産性(時間、コストの削減)」という分母と、「設計による新たな付加価値の付与」による分子の2項は、どちらか一方だけを単独で考えることはできず、常に幾度とない相互の往復、フィードバックと「擦り合わせ」がどうしても必要になる。

多くの大企業では、これまで設計担当部門と生産担当部門とが縦割りの分断された組織構造であったために、互いを橋渡しすることが難しく、そのことが3Dプリンタをうまく生かせない一因ともなっていたようだった。そのような中でも成功している企業は、3Dプリンタをむしろ「ハブ(結節点)」として、これまで分かれていた設計担当部門と生産担当部門とをつなげ、新しい連携を生み出しながら「価値創出」を行っていると聞く(図3)。こうした時代の流れは、今この瞬間にも広がっている最中である。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- なぜ「最新の優れた技術」が現場で使われないのか

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- アディダス、3Dプリンタシューズの新色発売 直営店2店舗で工場見学の疑似体験も

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現