パナソニックの“現場最適化”が体験可能に、顧客接点の拠点を刷新:サプライチェーン改革(3/3 ページ)

6万品番を扱う「レッツノート」の生産にブルーヨンダーを適用

また一力氏は、流通と物流の2つの現場の課題を挙げて、それぞれでどのような現場プロセスイノベーションが可能かを示してみせた。例えば、流通の場合、店頭やバックヤードの棚の状態を可視化することで、これまで定められた時間に行っていた品出しや補充作業を棚の状態に合わせてタイムリーに行うことで、欠品や販売機会ロスの発生を抑えられるようになるという。製造業の設備保全でも、「TBM(時間基準保全)」から「CBM(状態基準保全)」への移行で効率化が可能になるが、流通の現場でも同様のことを実現できるわけだ。

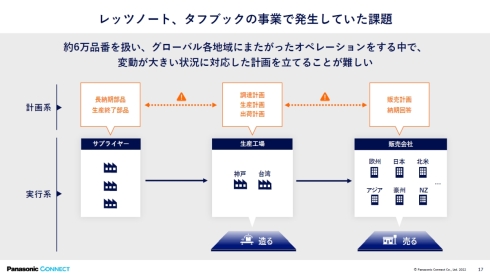

パナソニック コネクトは、オートノマスサプライチェーンの自社実践に向けて、ノートPC「レッツノート」や頑丈モバイル端末「タフブック」などを生産する神戸工場(神戸市西区)で、2020年10月からブルーヨンダーのソリューションを導入している。

安達氏は「例えばレッツノートは、モデルとオプションの組み合わせから成る『品番』を基に生産を行っているが、この品番の数は約6万に達する。ブルーヨンダーの導入前は、世界各地の販売会社に1〜2カ月先の需要予測を、6万ある各品番についてExcelベースで作成してもらい、それらを手作業で集計して調達や生産、出荷などの計画を立てていた。ただし、生産に必要な部品は1カ月前に計画をもらっても調達できるとは限らないので、多めに発注しておくというのが実態だった」と説明する。

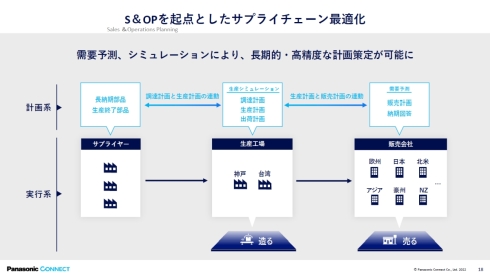

いわゆるS&OPソリューションであるブルーヨンダーを導入することで、まず大きく変わったのが販売会社がExcelで作成していた需要予測である。この需要予測をいつでも確認できるようになり、シミュレーションにかけた上で長期的かつ高精度な計画を策定できるようになった。

神戸工場におけるブルーヨンダーの導入実績としては、導入後の2021年度と導入前の2017年度の比較で、需要集計から計画作業までのリードタイム(L/T)が1週間から1時間になり、在庫を10%削減し、生産計画の期間を2カ月から12カ月に広げられたという。これらの成果も「まだ道半ば」(安達氏)とし、今後はパナソニック コネクトの現場ソリューションカンパニーのソリューションを導入することで、さらなる最適化を進めていきたい考えだ。

関連記事

“ともにつながる”パナソニック コネクトが発足、樋口社長「ピカピカの会社に」

“ともにつながる”パナソニック コネクトが発足、樋口社長「ピカピカの会社に」

パナソニック コネクトが新会社としての発足会見を開催。パナソニック コネクテッィドソリューションズ社傘下の表面実装機、アビオニクス機器、放送機器、モバイル機器や、ブルーヨンダーなどの事業を引き継いでおり、2024年度の事業目標として、売上高1兆1700億円、企業の稼ぐ力を示すEBITDA1500億円の達成を目指す。 SCM事業の成長に向け“腹をくくった”パナソニック、株式上場で投資マネー獲得へ

SCM事業の成長に向け“腹をくくった”パナソニック、株式上場で投資マネー獲得へ

パナソニック ホールディングス(パナソニックHD)は2022年5月11日、同日開催の取締役会で決定した、事業会社のパナソニック コネクトが展開するサプライチェーンマネジメント(SCM)事業の株式上場に向けた準備開始の狙いなどについて説明した。 「現場」起点で融合、パナソニックとブルーヨンダーが歩むサプライチェーン改革

「現場」起点で融合、パナソニックとブルーヨンダーが歩むサプライチェーン改革

パナソニックの新たな事業会社の1つ「パナソニック コネクト」となる予定のパナソニック コネクティッドソリューションズ(CNS)社の戦略について2021年10月22日、同社社長の樋口泰行氏、同社上席副社長の原田秀昭氏、2021年9月に買収が完了したBlue Yonder CEOのGirish Rishi(ギリッシュ・リッシ)氏が、報道陣の合同取材に応じた。 パナソニックが100年培った「IE」が現場プロセスイノベーション事業の強みに

パナソニックが100年培った「IE」が現場プロセスイノベーション事業の強みに

パナソニック コネクティッドソリューションズ社が「現場プロセスイノベーション」事業の国内戦略と新ソリューションを発表。製造業として100年以上の歴史を持つパナソニックのIE(インダストリアルエンジニアリング)を強みとして、製造や物流、流通分野のSCM(サプライチェーンマネジメント)の課題解決に貢献していく方針だ。 パナソニックに48人のエバンジェリスト、モノづくりから流通まで困り事に応える

パナソニックに48人のエバンジェリスト、モノづくりから流通まで困り事に応える

パナソニック コネクティッドソリューションズ(CNS)社は2018年12月17日、記者会見を開き、東京都中央区の同社本社に顧客接点強化のハブ拠点となる「カスタマーエクスペリエンスセンター」を設置したと発表した。CNS社が持つソリューションや製品を実際に体験することが可能な他、各分野の専門家が顧客とディスカッションしながらコンサルテーションを行う。同センターは2019年1月にオープンする。 高値づかみでも「パナソニック コネクト」にはブルーヨンダーが必要だった

高値づかみでも「パナソニック コネクト」にはブルーヨンダーが必要だった

7000億円超は確かに高い買い物ですが、今後きちんと生かせるかが重要です。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク