水上太陽光発電への挑戦、常識を打ち破るフロート構造はこうして生まれた:デザインの力(3/4 ページ)

モノづくりのヒントは工場にあり!

フロートの短期設計を実現できた背景には、ジェネレーティブデザインの活用以外にも、モノづくり現場である“工場の知見”も存分に生かされた。

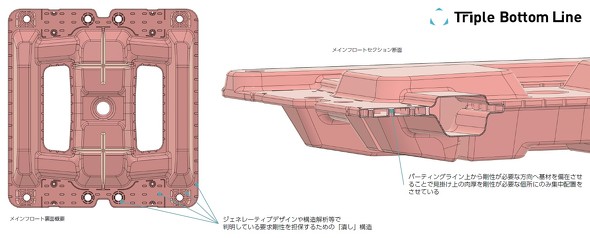

「フロートの浮力と成形性を考慮した検討を進めている際、ジェネレーティブデザインが導いた肉厚から、さらに薄くしなければならない箇所が出てきた」(柳澤氏)。

このとき、プロジェクトチームを救ったのは、またもや台湾のブロー成形工場だった。柳澤氏は、その成形工場の資材置き場にあった試作品の中から、つぶし加工が施されていたものを見つけ、それを構造のヒントにしたのだ。

つぶし加工を施した構造であれば、薄肉でも強度を十分に確保できる。これをフロート中空部の該当箇所に適用したのだ。

また、従来のフロートは空気弁を開閉することで空気圧を調整している。そのため、水位によっては空気弁が水没し、そこから浸水してしまうといったトラブルも起こり得た。手間が掛かり、浸水リスクもある空気弁を何とかしてなくすことはできないか――。

この課題解消のヒントも、工場の人から浮き桟橋用タンクの話を聞いて得たという。ブロー成形で作られた浮き桟橋用タンクには空気弁が存在しない。では、どうやって空気圧を調整しているのか。

それは、喫水線(船体と水面が交わる線)を境に、タンク下側の肉厚を薄く/上側を厚くした形状に秘密がある。水面から顔を出すタンク上側の肉厚を厚くすることで熱を吸収しづらくし、逆に、水面下にあるタンク下側の肉厚を薄くして水による冷却効果を高めることで、タンク内の温度上昇を抑え、空気膨張を適切にコントロールしているのだという。

この構造を実現するには、パーティングライン(金型が分割される位置)が喫水線上にうまく来るように設定し、フロートの上側と下側でそれぞれ異なった肉厚で成形しなければならない。「当然、均等な肉厚で成形するよりも難易度は高まる。これについては、設計側で適切な抜き勾配を受け入れることで工夫した。喫水線より上側は3〜7度、下側は15度くらいの勾配を設けることにした」(柳澤氏)。

こうした試行錯誤の結果、空気弁(の開閉)なしに、気温変化によるフロート内部の空気の膨張収縮を抑制できるようになった。また、肉厚のあるフロート上側に締結部を集中させるといったことも可能となり、従来品のフロートの2倍程度の強度アップが図れたという。

「下側が薄肉だと『もし流木でも当たって穴が開いたらどうするんだ』と心配する声も聞こえてくるが、実際には、潜水艦の魚雷のようにピンポイントで水中からフロート下部を狙わない限り、そうした事態は起こり得ない」(柳澤氏)

シミュレーションで“設計の確かさ”を実証する

設計完了までの5カ月の間に、並行して性能解析も行われた。「われわれが設計したフロートの大きさは、1000×2000mmくらいになった。このとき、ジェネレーティブデザインでこれほど大きなものを設計した事例が他に見当たらず、『果たして結果が正しいのか?』という不安もあった。そこで解析の専門家でもある水野さんに協力してもらうことにした」(柳澤氏)。

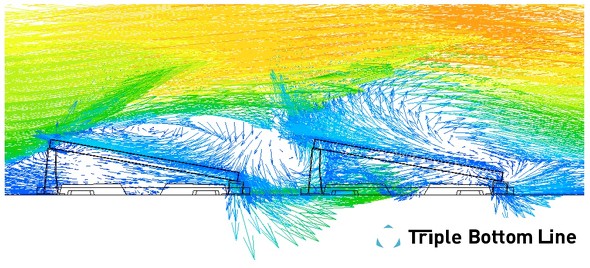

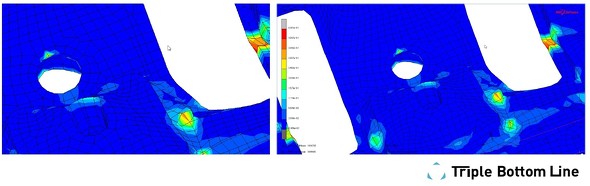

協力要請を受けてプロジェクトチームに参加した水野氏は、柳澤氏らが導き出した構造や強度確保のための施策が本当に正しいかどうかを、CAEによる流体解析および構造解析で綿密に検証。その条件は、自然環境下でフロートがアイランドを形成(無数のフロートを連結して1つの島にした状態)し、フロートを固定するアンカーやワイヤに力が集中している状態を考慮したものだ。

「当初、太陽光発電パネルの下側に巻き込む風に起因する負圧や予期せぬ偏荷重と、それに伴う破損などの不具合を心配した」と水野氏。しかし、シミュレーションの結果としては、構造上懸念される変形や応力は確認されず、また金具の高さと風の影響との直接的な強い関係は確認されなかった。むしろ「組み立ての作業性を考えると、金具高を一定以上設けた方がよい」という知見を得ることができたという。

このシミュレーションと併せて、太陽光発電パネルの開口部に向けて最大風速が発生した際(想定環境下において最もシビアな条件)、フロートを1列余分に配置することで気流を跳ね上げて、開口部に直接風が飛び込まないような設計ができないかも検討した。これにより、喫水線よりも上側のフロート構造物に与える最適な抜き勾配の角度の指標を求めた。最終的な外形については、そこへ生産要件と構造剛性要件なども加味して決定している。

その他、生産条件などの他要件から、フロートやその他の構造体に入れたつぶし加工の数を減らしたり、移動したりする際にも、その都度要素解析を実施して、加工位置や寸法の最適化を繰り返し行ったという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞