“堅い”業界で培ったエッジの信頼性をコトづくりに、OKIが取り組むDXへの挑戦:製造業×IoT キーマンインタビュー(3/3 ページ)

「プロジェクションアッセンブリーシステム」を中心にさまざまな成果

MONOist 具体的な成果としてはどのようなものがありますか。

田中氏 「現場変革」という面では、「プロジェクションアッセンブリーシステム」を中心に、組み立て作業のミス低減や作業実績の見える化に貢献するような具体的な実績が数多く生まれている。例えば、プラスチック部品の加工組み立てメーカーである大宝工業では、生産の一部を外部委託先から自社工場に戻す際に、新人や熟練者問わずに同じ品質をアウトプットしたいという要望があり、「プロジェクションアッセンブリーシステム」を活用いただいた。作業の早期習熟とポカミス撲滅に取り組み、成果を生み出すことができている。

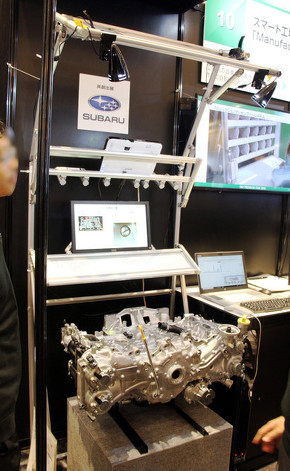

また、SUBARUでは、「プロジェクションアッセンブリーシステム」を応用した作業補完システムを「Projection Complement System(PCS)」として共創でシステム化した。これはエンジン生産工程における作業ミスゼロ化に向けたIoT活用システムである。カメラとプロジェクタを組み合わせることで、カメラでエンジンを捉え、それを踏まえてプロジェクタで作業箇所を実際のエンジン上に画像で示し、エンジンのどの部分で作業を行うかが分かるようにし、作業ミス低減に貢献している。

保全活動に向けたものでもさまざまな実績が生まれている。波形解析AI「ForeWave」を活用し、切削加工において工具の摩耗や破損などの異常を検出し、最適なタイミングでの工具交換や保全の実現を目指した実証実験を行ったが、不良率低減につなげることができた。また、プラントメーカーとの共創で、光ファイバーセンサーの活用によりタンク内の温度分布をリアルタイムで把握する取り組みも行うなど、さまざまな実績が生まれている。

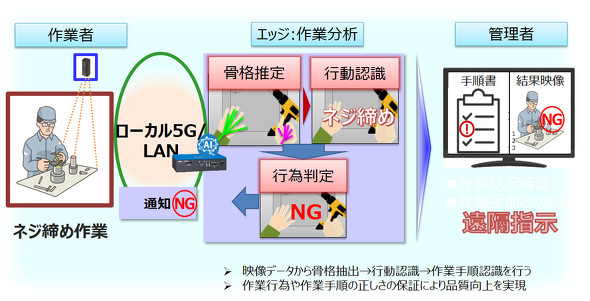

「IT・オペレーション変革」については、現在OKIの自社工場でさまざまな実証を行っているところだ。例となる取り組みの1つは、ねじの組付け検査を外観検査で行う実証だ。AIエッジ技術を使い、映像センシングで自動化を行う。現在は本庄工場で実証し、適用した製造ラインの数を増やしていっているところだ。また、映像による骨格抽出を映像AIで実施し、それを使った作業手順の判定なども実証で行っている。AGV(無人搬送車)の制御ネットワークの構築に対し、920MHz帯を使う「SmartHop」を活用した実証なども行っている。

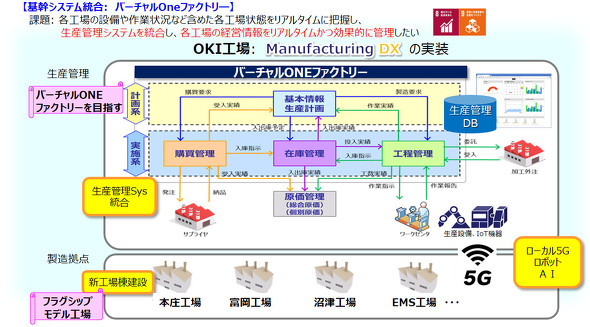

「マネジメント変革」については、OKIとして現在進めているOKI全社生産管理システム統合化への取り組みを土台として提案を進めている。OKIでは、各工場の状態やモノづくり基盤の土台を作り、これらを“あたかも1つの工場のように”把握できるようにする「バーチャルOneFactory」実現に向けた取り組みが行われている。こうした取り組みを実現したいと考えている他の製造業に、統合に向けたリアルな知見なども踏まえて共創で提案していく。

MONOist 今後の抱負を教えてください。

田中氏 製造業向けの取り組みはまだまだ小さいが数は非常に多く、デジタル化に向けた実証が進んできている。2022年度以降には工場ラインに実際に適用されるケースが増えてくると見ており、大きく伸びる可能性がある。一方でユースケースのバリエーションをさらに増やしていく。ユースケースが増えてくれば、ナレッジが集まりこれらを抽出してパッケージ化することもできる。1つ1つ実績を積み重ねて、こうしたサイクルを増やしていきたい。

OKI 田中氏が「ITmedia インダストリーテクノロジーフェア2021冬」に登壇!

本稿に登場したOKI 田中氏が、2021年11月8〜30日に開催中の「「ITmedia インダストリーテクノロジーフェア2021冬」(アイティメディア主催)の「工場最適化展」基調講演に登壇します。「ゼロ・エナジー・ファクトリーを実現するOKI新工場のDX取り組み」をテーマにご講演いただいておりますので、以下のWebサイトからご登録いただき、ぜひご覧ください。

関連記事

OKIの本庄工場がAIエッジ×ローカル5Gでスマート化、工場版ZEBも実現へ

OKIの本庄工場がAIエッジ×ローカル5Gでスマート化、工場版ZEBも実現へ

OKIは、「ワイヤレスジャパン2021」において、本庄工場(埼玉県本庄市)に導入しているAIエッジとローカル5Gを組み合わせた「外観異常判定システム」を披露。同工場は、敷地内にあるITSテストコースでもローカル5Gを用いた実証試験が可能になっている他、消費する一次エネルギーの収支をゼロにする新工場を2022年4月に稼働させる予定だ。 「ないから作った」、OKIが発売する20万円以下のAIエッジコンピュータ

「ないから作った」、OKIが発売する20万円以下のAIエッジコンピュータ

OKIはAIエッジコンピューティング事業戦略と、その戦略製品となるAIエッジコンピュータ「AE2100」を発表した。長年の社会インフラ領域での端末開発の実績を生かし、高信頼性を持ちながら高いコストパフォーマンスを維持する端末を提供し、第4次産業革命を推進していく方針だ。 AIエッジコンピューティングで害獣対策や渋滞対策、OKIがコンテスト開催

AIエッジコンピューティングで害獣対策や渋滞対策、OKIがコンテスト開催

OKIは2020年9月29日、AIエッジの社会実装拡大に向けて「AIエッジ・カンファレンス&ソリューションコンテスト」を開催。共創パートナー19社によるソリューションの開発成果と、その内容の表彰を行った。 いまさら聞けない「エッジコンピューティング」

いまさら聞けない「エッジコンピューティング」

IoT活用やCPS進展の中で、あらためて脚光を浴びている「エッジコンピューティング」。このエッジコンピューティングはどういうことで、製造業にとってどういう意味があるのかを5分で分かるように簡単に分かりやすく説明します。 ノンプログラミング開発環境がIoTのエッジとクラウドの相克を解消する

ノンプログラミング開発環境がIoTのエッジとクラウドの相克を解消する

IoT活用を進めていく上で大きな課題になるのが、IoTデバイスなどのエッジ側とクラウド側の間に存在するソフトウェア開発環境の違いだ。この相克を解消するノンプログラミング開発環境に注目が集まっている。 工場で広がる「無線」への期待と課題、ローカル5Gは何を変えるのか

工場で広がる「無線」への期待と課題、ローカル5Gは何を変えるのか

成果が出ないスマートファクトリーの課題を掘り下げ、より多くの製造業が成果を得られるようにするために、考え方を整理し分かりやすく紹介する本連載。前回から製造現場でつまずくポイントとその対策についてお伝えしていますが、第8回では、製造現場で広がる無線通信活用の課題と生かし方について解説します。 サブ6解禁でさらに期待高まるローカル5G、コストに見合った価値づくりを急げ

サブ6解禁でさらに期待高まるローカル5G、コストに見合った価値づくりを急げ

民間での商用サービスが始まった5Gだが、企業や自治体などが5Gを自営網として利用できる「ローカル5G」にも注目が集まっている。2020年末に6GHz以下の周波数帯であるサブ6やSA構成、屋外での利用が利用可能になる法整備が行われ、ローカル5Gへの期待はさらに高まっているが、その導入コストに見合った価値づくりはまだこれからだ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク