日立グループがEV向けインホイールモーター、小型軽量化でパワー密度2.5kW/kg達成:電気自動車

日立製作所と日立Astemo(アステモ)は2021年9月30日、ホイール内部にモーターとインバーター、ブレーキを収めたダイレクト駆動システム「Direct Electrified Wheel」を開発したと発表した。日立グループの鉄道やエレベーターなどモビリティ分野における技術開発や製品化の実績を生かし、小型軽量化を図った。

日立製作所と日立Astemo(アステモ)は2021年9月30日、ホイール内部にモーターとインバーター、ブレーキを収めたダイレクト駆動システム「Direct Electrified Wheel」を開発したと発表した。日立グループの鉄道やエレベーターなどモビリティ分野における技術開発や製品化の実績を生かし、小型軽量化を図った。

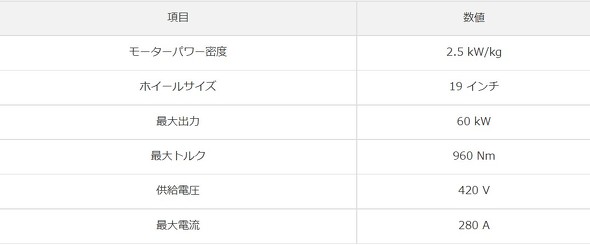

開発品はSUVへの搭載や長距離の走行を想定して、19インチのホイールに収めた。最高出力は1基当たり60kW、4輪合計で240kWを発揮する。熱対策により19インチよりも小さいホイールにも収められる。パワー密度は2.5kW/kgで、ホイール内の重量は通常のホイールから3割増以下に抑制しながら高い駆動力を実現した。軽量化を図ることで、これまでインホイールモーターの課題とされてきた乗り心地も改善される。

開発品をEV(電気自動車)に採用した場合、ドライブシャフトなどの間接機構をなくすことで既存のEVと比べてエネルギーロスを30%低減できるという。これにより同一の車格で比較した場合、走行距離を10〜20%伸ばすことが可能になるとしている。また、間接機構をなくしたことで、バッテリー搭載量を3割増やせる。

日立製作所と日立Astemoは今後実用化に向けた研究を進める。現在、モーターやインバーターの部品単体での信頼性はめどがついているが、車両に搭載してランダムな振動やヒートサイクルが加わったときの複合的な影響について、時間をかけて検証していくという。また、絶縁などの長期間の信頼性についても検討する。

また、日立Astemoは、開発品やこれまで培ってきた車両制御技術を生かしてEV向けの製品をより幅広いラインアップでグローバルに展開していく。

車載用でトップクラスのパワー密度

パワー密度を「車載用で世界トップクラス」(日立)とするにあたっては、磁石の向きを90度ずつ回転させて並べる「ハルバッハ配列」とすることで、磁極ごとの有効磁束を増加させて駆動力を高めた。また、扁平なコイルを高密度に配列することで溶接スペースを削減してモーターを軽量化、パワー密度2.5kW/kgを達成した。モーターの駆動力を向上するには磁極数の増加が効果的だが、有効に使える磁束の割合が低下する他、コイルの溶接箇所と溶接スペースが増えるという課題があった。

小型化には、インバーターとモーターを直接冷却できる油冷としたことも寄与した。インバーターを冷却した後、モーターに冷却油が循環する流路とした。パワー半導体もダイレクトに油冷で冷却する。水冷の場合は絶縁のためジャケットを設ける必要があり、小型化が難しかった。

ホイールサイズの大きい乗用車だけでなく、シティーコミューターや軽自動車などの小型車への展開も視野に入れている。モーターやインバーターの小型化は日立製作所の得意分野。小型軽量化は二輪、鉄道、エレベーターなどさまざまな移動体に貢献する基本技術と位置付けている。

関連記事

ワイヤレス給電インホイールモーターは、大容量バッテリーよりも「トータルコストが安い」

ワイヤレス給電インホイールモーターは、大容量バッテリーよりも「トータルコストが安い」

東京大学とブリヂストン、日本精工(NSK)、ローム、東洋電機製造は2019年10月10日、千葉県柏市で説明会を開き、走行中のワイヤレス給電が可能なインホイールモーターの第3世代品を開発したと発表した。 インホイールモーターで転舵可能なモジュール、無人運転車向けに機能安全対応で

インホイールモーターで転舵可能なモジュール、無人運転車向けに機能安全対応で

Schaeffler(シェフラー)は、2018年10月31日〜11月1日に東京都内で開催した取引先向けの技術説明会「シェフラーシンポジウム」において、無人運転車向けの駆動ユニット「インテリジェントコーナーモジュール」を披露した。 NTNのインホイールモーターが量産EVで採用、2023年に年産30万台に

NTNのインホイールモーターが量産EVで採用、2023年に年産30万台に

NTNは、インホイールモーターの駆動システムと車両制御技術に関して、中国の新興自動車メーカー長春富晟汽車創新技術(FSAT)とライセンス契約を締結した。 インホイールモーターの走行中ワイヤレス給電に成功、車載電池からも電力を供給

インホイールモーターの走行中ワイヤレス給電に成功、車載電池からも電力を供給

日本精工(NSK)は、東京大学や東洋電機製造と共同で、送電コイルを設置した道路からインホイールモーターに無線で給電して走行することに成功した。この取り組みが成功するのは「世界初」(NSK、東京大学、東洋電機製造)としている。 インホイールモーター型電気自動車の世界的普及を目指すベンチャー「シムドライブ」が設立

インホイールモーター型電気自動車の世界的普及を目指すベンチャー「シムドライブ」が設立

慶応大で高性能電気自動車「Eliica」の開発を手がけた清水教授らを中心に、インホイールモーター型電気自動車技術を、ソフトウェアのオープンソース方式に似たやり方で普及させようというベンチャー企業が設立された。 NTNが社長交代、新社長の鵜飼氏は“しゃべる軸受”の開発を目指す

NTNが社長交代、新社長の鵜飼氏は“しゃべる軸受”の開発を目指す

NTNは2021年年4月1日付で実施する代表執行役交代について発表。現在、同社 取締役 代表執行役 執行役社長 CEOを務める大久保博司氏が退任し、取締役 代表執行役 執行役常務の鵜飼英一氏が新たな代表執行役 執行役社長 CEOに就任する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク