生産計画と並ぶ工程管理の柱、「進度管理」は生産方式に合わせて適切に選択せよ:工程管理は、あらゆる現場問題を解決する(6)(2/3 ページ)

2.生産方式別の管理ポイント

生産方式には、それぞれに特徴があります。従って、その特徴に合致した進度管理を行う必要があります。一般に、見込み生産の製品は少種多量生産の傾向にあり、連続生産になる場合が多いですが、実際には、完全な個別生産や完全な連続生産ではなく、その中間の形態をとる場合も多くあります。

個別生産、連続生産、ロット生産というのは、生産の作業方式からの分類になります。連続生産の中でも「流れ生産」は、標準化された1種類の製品を専用の生産設備で、継続して反復生産していく方式です。また、「ロット生産」は、同一の生産設備を使用して、標準化された類似性の高い2種類以上の製品をまとまったロットごとに生産する方式をいいます。それぞれの管理ポイントを要約すると、以下の表1の通りです。

| 生産方式 | 管理のポイント |

|---|---|

| 流れ生産方式 | (1)作業の段取りや管理の手間が省けるが、在庫が増えないように注意が必要である |

| (2)品種の切り替え時に、配置人員の変更などの工程能力の調整に配慮すること | |

| ロット生産方式 | (1)段取り作業の頻度と、在庫数量との経済的バランスを検討し、適切なロットサイズとすること |

| (2)生産する製品のロットサイズに合わせた、資材の供給方式を確立すること | |

| 表1 生産方式別の管理ポイント | |

3.流れ生産方式における進度管理

流れ作業の考え方については、あまり確立されているとはいえません。しかし、生産における加工工程を細分化し、各工程の作業時間がほぼ均一化されており、さらに各工程が規則正しく配置され、工程間に一定速度で品物を流していくことを「流れ生産方式」と定義付けても間違いではないと思います。ライン形式としては、機械や作業者が加工工程順に配置され、生産物が川のように流れるよう調整された状態をいいます。

初工程から最終工程までが、例えばコンベヤーでつながっており、初工程に素材を投入すれば自動的に最終工程まで流れていきます。従って、生産の状態を把握することは極めて簡単なことで、素材の投入さえ遅れなければ、流れの途中で何か不具合が発生しない限り、コンベヤーが動いているかどうかを確認するだけでいいわけです。製品完成工程までが一貫した流れ作業になっていれば、内作工程についてはほとんど手をかけずに済みます。

従って、進度管理の重点は素材の調達におかれ、進度の把握は進度管理よりも、むしろ現品管理(仕掛管理)のために、初工程への投入量と製品の完成量、不良品の数量を把握することになります。突発的に素材の供給が停止したり、ラインの一部に不具合が発生したりすれば、生産ラインはストップしてしまいますので、工程をやりくりして、その場をしのぐというようなことは困難になってきます。

また、日程計画、納入指示などの手配は、あらかじめ長期間を細部にわたって指示されているので、これが安定しているときは問題ありませんが、顧客の需要が不安定な場合には、これらの指示を全部やり直すのが困難を極め、仮にやり直しが可能でも全ての部署で同様の生産指示の徹底に大変な努力を必要とします。これらは、いずれも計画および発注手配のことですが、この形態の特徴として進度管理の一部として扱われます。

3.1 素材の投入

出庫伝票を用いて、これを生産管理システムへインプットする方法もありますが、チャ―ジ指示を生産管理システムから自動的に行うのが一般的です。

3.2 流れ生産の加工完了把握

製品倉庫に入庫する際、例えば、添付された入庫カードをインプットすることにより完成を把握していきます。初工程に投入された素材の完成状況は、製品完成数を基に部品展開マスターファイルを使用して計算する方法がとられます。初工程への投入から製品入庫までの期間が平均1日程度、最長でも5日くらいの短期間のときは、完成状況の把握としてはこれで十分です。

3.3 流れ生産方式の進度統制

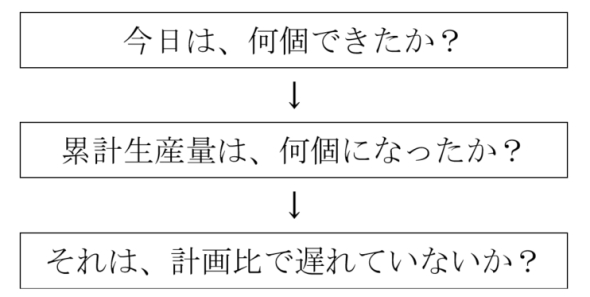

流れ生産方式の進度管理は、累積生産量が進度の統制の基準になります。具体的な調査内容は次の図1の通りです。これらを調査する具体的な方法として、代表的なツールとしては、オーダー全般の日程計画とその実績をチャートで表して、どの程度の遅れであるかが判断できる「ガントチャート」や、日ごとに生産実績を書き込むことにより、計画と実績とのズレが容易に分かる一種の管理図表である「製造三角図」などがあります。

「ガントチャート」は、時間を区切った図表に計画を示し、各計画に対応する時間の実績を逐次記入していきます。ある時点における計画と実績を一目で把握することができます。また、「製造三角図」は、主として連続生産方式の場合に用いられます、進捗の遅れが一目で分かる管理図表で、グラフの縦軸に累計生産量、横軸に正味の稼働日数をとって対角線を引きます。日付ごとに生産実績数量を書き込むことにより、計画線と実績線とのズレを容易に判断することができます。そのズレの原因を明確にして対策を立案していかなければなりません。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図1 流れ生産方式の進度統制のための調査内容

図1 流れ生産方式の進度統制のための調査内容