「V字モデル」開発を土台にDXを考える:製造業DX推進のカギを握る3D設計(9)(2/2 ページ)

動く3Dデジタルツインをコミュニケーションに使う

タイミングチャートに従って動く3Dデジタルツインは、メカ動作の仕様そのものである。これまでメカ部門では、ソフトウェア部門へ動作仕様を伝達する際、「こんな感じで動かして。後はよろしく」と口頭で曖昧に指示することも少なくなかった。これに対して、動く3Dデジタルツインを用いれば、動作が3Dで明確に定義されているため、正確な情報伝達が可能となり、ソフトウェア部門はロジックを正確にプログラムに落とし込むことができる。結果として、メカ部門の意図通りにメカが稼働することになる。

動画2で簡単な例を紹介しよう。ライン上を移動するワークがプレス機まで来るとプレス加工され、ロボットまで来ると別のラインに移されるという簡単な設備である。3Dデジタルツインの内部に仮想センサーを置くことで、部品が移動してきたかどうかを判断し、3Dデジタルツインの動きを制御できる。最近では、生産設備の開発を依頼されたメーカーが、設備仕様を3Dでプレゼンテーションするというケースもある。複数の部門、会社に作業が分かれる場合、動く3Dデジタルツインは共通の理解を促す重要な武器となる。

装置産業向けにHILSを実現した「XVL Vmech」

先に紹介したXVL Vmechでは、PLCの上で動くソフトウェアが3Dデジタルツインを駆動させ、その動きを確認することでメカモデルと制御ソフトウェアの正しさを検証する。実機検証の手戻りを最小化できるよう、実機および実ソフトウェアと連携できるようにしている。つまり、PLCというハードウェアをシミュレーションの中に組み込むという意味ではHILSだといえる。また、PLCメーカー各社からPLCのシミュレーターが提供されており、その“実際のソフトウェア”とXVL Vmechを接続することもできるため、その意味ではSILSということになる。

これを実際に利用しているのが日本製鋼所である。同社は、フィルムの延伸装置の開発にV字開発、MBD、HILSという文脈の中で、XVL Vmechを利用している。機構の動作軸の設定や仮想のモーター、センサーを組み込むことで、3D CADデータが動く3Dデジタルツインに変わっていく。5カ月にも及ぶ実機待ち時間の間に、3Dデジタルツインを利用した制御ソフトウェアの動作検証を進めることで、検証期間を短縮し、実機ではできないような大胆な検証によって品質向上を成し遂げたのだ。その詳細が、技術論文として公開されている。宇宙開発を起点とするV字モデルの考え方が、いよいよ身近なものになってきている。

動く3Dデジタルツインでプロセスを変える

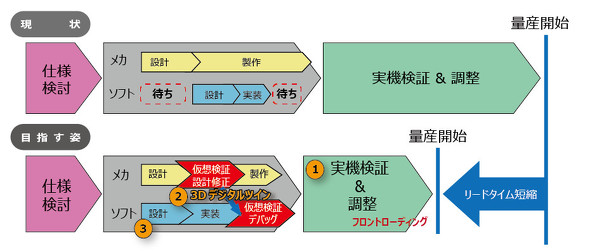

3Dデジタルツインを活用した生産設備の開発プロセスのDX推進においては、3つのポイントがある。

- 徹底的な仮想検証により、V字の左側の段階で問題を明らかにし、解決しておくこと。これにより、実機検証と調整の時間を大幅に短縮できる

- 駆動軸が定義された3Dデジタルツインと動きを規定するタイミングチャートを整備すること。この結果、メカの機構と制御仕様を明確化し、メカの動作まで含めた設計意図を的確に伝えることができる

- より早い段階からソフトウェア設計に入ること。制御ソフトウェアの開発を早期に終え、仮想のソフトウェア検証を済ませておけば、設備立上げまでの時間を短縮できる

この3つの相乗効果で量産開始までのリードタイムの短縮を実現できる。旬のある商品、例えば、年賀状印刷を行うプリンタのように、ある時期までに一定量の製品を生産しておく必要があるものは多い。3Dデジタルツインを組織間で共有することで、新しい開発プロセスを実現し、他社に先駆けた製品投入という果実を手にすることができる。

「はやぶさ2」のミッション成功の先に製造業DXの未来を描く

「はやぶさ2」が、人工クレーターの作成や誤差60cmでの着陸成功など「7つの世界一」を達成したことは、日本人として誇らしいことである。その開発と製造には、200〜300社が参画し、高いレベルで技術を組み合わせることで、これを実現したという。資源の少ない日本では人が最大の資産である。こういう挑戦こそ人を成長させるだろう。ワクチン接種が始まりアフターコロナへの幕開けが見えつつある今、“DX×3D”へ挑戦することで、製造業の人材が飛躍し日本の国力を底上げする、そんな時代を夢見ている。 (次回へ続く)

Profile

鳥谷 浩志(とりや ひろし)

ラティス・テクノロジー株式会社 代表取締役社長/理学博士。株式会社リコーで3Dの研究、事業化に携わった後、1998年にラティス・テクノロジーの代表取締役に就任。超軽量3D技術の「XVL」の開発指揮後、製造業のデジタルトランスフォーメーション(DX)を3Dで実現することに奔走する。XVLは東京都ベンチャー大賞優秀賞、日経優秀製品サービス賞など、受賞多数。内閣府研究開発型ベンチャープロジェクトチーム委員、経済産業省産業構造審議会新成長政策部会、東京都中小企業振興対策審議会委員などを歴任。著書に「製造業の3Dテクノロジー活用戦略」「3次元ものづくり革新」「3Dデジタル現場力」「3Dデジタルドキュメント革新」などがある。

関連記事

現地現物のデジタル化でDXを促進する

現地現物のデジタル化でDXを促進する

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第8回は“現地現物のデジタル化”という観点で、DXをどのように進めていくべきかを考察する。 現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか

現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第7回は、製造業のデジタル化の遅れにもつながっている“現地現物”をいかに3Dデジタルツイン化し、設計以降の業務に生かしていくかを紹介する。 変革に欠かせない“感知・補足・変容”の3ステップで製造業DXを加速できるか

変革に欠かせない“感知・補足・変容”の3ステップで製造業DXを加速できるか

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第6回は「ダイナミック・ケイパビリティ」を実現する3つのステップに着目し、3Dで製造業DXを実現するための道筋を示す。 3Dデジタルツインを再考する

3Dデジタルツインを再考する

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第5回は製造業の新しい働き方を実現する有効な手段であり、それを支える「3Dデジタルツイン」について再考する。 設計の3DデジタルツインをDXの原動力に変える

設計の3DデジタルツインをDXの原動力に変える

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第4回は一段高い視点から、製造、サービス、営業に至るまでの「3Dデジタルツイン」の活用によるDXの実現について解説する。 デジタル擦り合わせ力を高める

デジタル擦り合わせ力を高める

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第3回は「デジタル擦り合わせ」について深掘りし、その効果や活用イメージを詳しく見ていこう。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム