CASE時代のタイヤに必要なモノづくりとは、ブリヂストンが取り組むスマート工場:製造業×IoT キーマンインタビュー(4/4 ページ)

スマートファクトリーを実現する技術群

MONOist EXAMATION以外ではどのような取り組みを行っていますか。

國武氏 EXAMATIONだけではなく、工場の中でBIO、BIDの考えをさらに広げていくためにさまざまな技術開発も進めている。その1つが機械のセンシングを行う「タイミングアナライザー技術」だ。データを取りたくても、古い機械だと難しい場合もある。そこで、これらをコントロールするPLCの制御を邪魔することなく情報を簡単に取得できるようにしたのが、このタイミングアナライザー技術だ。独自の専用モジュールで簡単設定で制御盤などに後付可能。イベント発生時のみ通信を行う形としデータ負荷なども小さい。これらのようにデータの取得できる範囲を徐々に拡大していく取り組みを進めている。

また、人作業の領域のセンシングにも取り組み始めている。これは鉱山用機械のタイヤや航空機用タイヤなど大きなタイヤでの作業など、自動化の難易度が高い領域での採用を進めている。これらの大型タイヤは部品点数なども多く、信頼性なども求められるために、人手の作業がどうしても残る。それに対し生産作業者の教育や日本からの熟練技能者の指導などが必要になっていたが、人作業をモーションセンサーや圧力センサーなどでデータ化し、熟練工スキルとの比較訓練などで技能伝承を実現するとともに、教育負荷を低減する。また、モーションセンサーによる常時監視により標準逸脱時にロックするような使い方をしている。

現在タイに航空機用のタイヤ生産拠点を新たに建設中だが、今後、大型タイヤの海外工場への移管も増えるために、これらの熟練技術者の技能を海外新拠点に確実に伝承する必要性が高まっている。

エンジニアリングチェーンの変革にも

MONOist エンジニアリングチェーンについてはいかがですか。

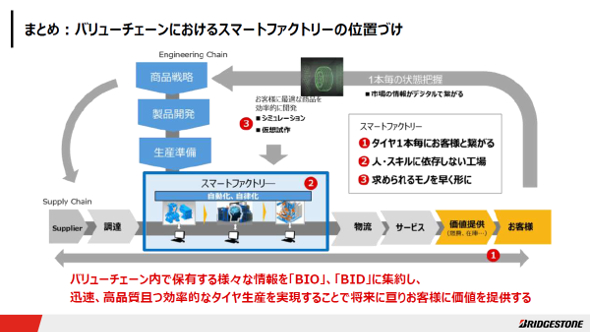

國武氏 さらに、これらのデジタル技術を活用したエンジニアリングチェーンの変革にも取り組んでいる。仮想空間でのシミュレーションをできる限り活用し、量産品質を作り込み、現実の試作コストを低減する取り組みである。

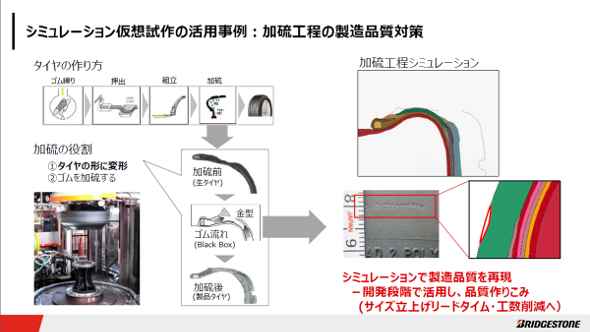

これを具体的に活用したのが、タイヤの加硫工程の製造品質対策でのシミュレーション活用である。タイヤの加硫工程では、金型にゴムを流し込んで型を付けるが、製造結果として不具合が出た場合にも何が要因だったのかが分からない場合も多かった。従来は色の違うゴムを流して、それぞれのゴムの流れを把握して修正するようなことを行ってきたが、これをシミュレーションにより開発段階で品質を作り込めるようにし、立ち上げのリードタイム削減を実現できるような取り組みを進めている。

CASE時代にふさわしいモノづくりを

MONOist 今後の方向性について教えてください。

國武氏 CASEなどタイヤが使用される環境そのものが大きく変化する中で、これらに柔軟に対応していくモノづくりが求められている。新たな材料が求められており、材料が変われば設備も変わり、作り方も変わる。こうした動きに対応していく。さらにそういう変化に向けて、過渡期であるので、需要や要望の変化に素早く対応していくことが必要となっている。これらを考えれば、デジタルの力をうまく活用していくことが生産現場にも求められている。BIOやBIDにより、データ活用への取り組みをさらに広げていきたい。

関連記事

伸び縮みするゴムを最適管理、ブリヂストンが日産2万本のタイヤをAIで生産へ

伸び縮みするゴムを最適管理、ブリヂストンが日産2万本のタイヤをAIで生産へ

タイヤ大手のブリヂストンは、人工知能(AI)関連機能を搭載した生産設備を主力工場である滋賀県の彦根工場に導入。既に3台を稼働し、2020年までに彦根工場で生産するタイヤの3〜4割を同設備によって生産するとしている。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク

航空機用ラジアルタイヤ 出典:ブリヂストン

航空機用ラジアルタイヤ 出典:ブリヂストン