CASE時代のタイヤに必要なモノづくりとは、ブリヂストンが取り組むスマート工場:製造業×IoT キーマンインタビュー(2/4 ページ)

全ての土台となった「FOA」への取り組み

MONOist スマートファクトリー化への取り組みのきっかけについて教えてください。

國武氏 スマートファクトリーというと現場情報を取得するということから始める動きも多いが、ブリヂストンでは1990年代からICTを活用して現場情報を活用しようという動きを進めてきていた。そういう意味では現在の取り組みは過去に取り組んできた土台の上で、さらにそれらを進化させるための動きだと考えている。

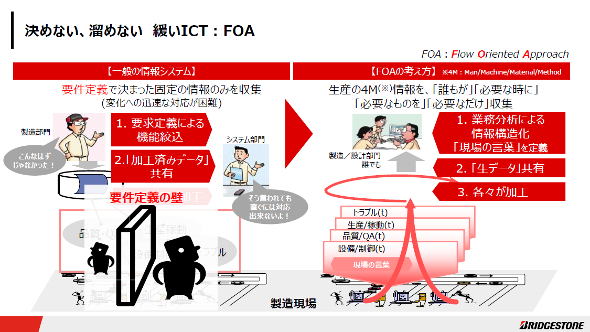

最初に取り組み、現在の土台として大きな役割を果たしたのが「FOA(Flow Oriented Approach)」という仕組みである。FOA以前は生産計画に対して生産実績がすぐには分からない状況だった。製造現場において人手で測定したり、機器の情報を入手したりしていた。これでは迅速な改善サイクルを回すのには限界があると考えていた。

そこで、これらを自動で取得できるようにするために、4M(人、設備、材料、手法)についての現場情報を自動的に取得できる仕組みを作ることに取り組んだ。ただ単純にデータを取得するだけでは使えない。現場でデータを活用できる仕組みを作ることが必要になる。そこでFOA構築時には使う側が使いやすいようにどうデータを流すのかということで工夫を行った。

現場のデータ活用における“回転ずし”効果

MONOist 「FOA」での具体的な工夫とはどういうことですか。

國武氏 具体的にシステム構築において工夫した2つのポイントがある。1つが自律分散システムの採用である。従来のITシステムではシステム全体の要件を定義する必要があり変化に弱かった。そこで、FOAで採用したのが自律分散システムである。自律分散システムは、中央システムで全てを統括するのではなく、各ラインの各装置がそれぞれ独立した分散システムとなり、情報をブロードキャスト型で発信する。その情報を必要とするシステムが、必要なタイミングで取得するという仕組みである。

自律分散システムの利点は、メンテナンスで一部が停止したり、新たなラインを増設したりする場合でも、既存のラインを止めずに対応できる点だ。製造現場の情報収集には最適な形だと考えている。これらをさまざまな工場に展開していった。

もう1つが、現場で使いたい人が簡単に加工できるような仕組みを取り入れたという点である。さまざまなシステムで、レポートデータを作ってみたら現場から見ると「ちょっと違う。こういう見方をしたい」などの細かい変更要請が生まれる。これらを全てシステム側で対応し、作り込んでからリリースするのでは、そもそものスタートが遅くなる。さらに欲しいデータのリクエストを毎回システム側に送るのでは、改善サイクルが遅くなる。そこで、使いたい人が簡単に現場で使えるような仕組みを導入した。

また、発信するデータのヘッダに必要な情報をセットにして、工学単位での数値に変換し、現場でも理解できる数値を発信できるようにした。データセットが現場の人でも理解できる情報となっているというわけである。さらに、これらのデータの見方などを簡単に現場で加工できるツールを用意した。これにより、現場でデータをベースにした改善サイクルが、従来よりも早くなった他、従来はなかった改善活動なども生まれるようになった。

これら2つの工夫を進める上で重要だったのが“回転ずし”の発想だったと感じている。通常の中央型のITシステムは、座るおすし屋さんの“握りずしセット”で「今日はこれが食べたかったのにな」や「今日はこれ食べたくないな」と思っても、我慢する必要がある。これを変えたければカスタマイズが必要になる。これに対して、FOAの仕組みは“回転ずし”だ。回ってくるすしで好きなものを食べたいときに取って食べればよい。食べるものの組み換えも自由で、毎回新しい組み合わせでも問題ない。

さらに注目すべきなのは、おいしくそのまま食べられる“おすし”になっているという点だ。生魚(生データ)が回っていても、調理して食べられる人は限られる。これを調理(生データを工学単位に変換)して“おすし”にし、誰でも取ればすぐに食べられる(現場の人間がすぐに理解して使える)ようにしている。

FOAにおける成果

MONOist FOA導入における成果として感じているものはありますか。

國武氏 そもそもの取り組みの目的は改善活動を加速させたいということだったが、狙い通りの成果が出ている。FOAを土台にしてデータを見える化する仕組みなども高度化が進んでいる。FOAを活用した情報レポート「DAC(Dynamic Action Chart)」なども用意し、データ活用をさらに進めた。これは、製造現場から経営層まで同じデータで現場情報を共有できる仕組みである。色で異常などが直感的に分かるようになっており、粒度に合わせて3層に分けてドリルダウンできる仕組みとなっている。現場と経営をダイレクトにつなぎ、迅速な経営判断をサポートできる仕組みとして構築した。

データ活用については、もともと製造現場のメンバーの方が積極的で、意識のあったメンバーは独自でツールを作成するケースもあった。これらを使いやすい環境を整えることで一気にデータ活用の輪が広がり、データを扱う文化や土壌のようなものも育ったように感じている。

ただ、取れるデータなどが拡大していく中で、「データ量が多すぎて探せない」「データを使いこなせない」という問題が生まれてきていた。またデータ活用は製造現場でも当たり前になっていたが、使わない人もいる。さらに使いこなしのレベルそのものも、人によってバラツキがあり、経験や勘に頼る部分も大きかった。そこで、データ活用のレベルをもう一段引き上げるブレークスルーが必要だという考え方につながっていった。

そこで取り組み始めたのが「BIO(Bridgestone Intelligent Office)」と「BID(Bridgestone Intelligent Device)」である。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ソフトウェアデファインドオートメーションを支える制御プログラム構築技術

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク