“選球眼”でヒット率向上、“全員野球”で2割成長を持続するOKI電源工場:メイドインジャパンの現場力(20)(2/3 ページ)

「地産地消」と拠点の一体化

製品領域の絞り込みに合わせて、体制の整備なども進めてきた。産業用カスタム電源に絞り込んだことで、多品種少量に対応するモノづくり体制が求められるようになる。特に柔軟性が大きな課題となってきた。

そこで、行った取り組みの1つが「地産地消」の方針だ。OKIテクノパワーシステムズは国内拠点と中国拠点の2つの製造拠点を持つことを先述したが、国内向けは主に本社工場で、海外向けは主に中国拠点から出荷する方針を定めた。これには、従来の先入観としてあった「中国工場の品質」「国内工場のコスト」という弱点を克服し、それぞれがどちらの拠点から出荷しても同じ品質、同じコストで製品の提供を可能にするという狙いがある。

さらに、国内拠点については、設計開発と製造部門の一体化を進めることで柔軟性を実現する体制変更を行った。2013年に別拠点となっていた製造部門(旧信盛電機)をOKIテクノパワーシステムズの本社に移転したのだ。

「この設計開発と製造の拠点一体化が大きな効果を発揮した。従来も自動車で15分くらいの距離でそれほど離れているわけではなかったが、この距離でもきめ細かいコミュニケーションが行われていたわけではなかった。同じ拠点にあることで、細かい疑問点などがあればすぐにお互いに行き来して、自然な形で設計面、製造面両方で改善が進むようになった」と佐藤氏は手応えについて語る。

特に産業用カスタム電源は、顧客向けに最適な電源を提供することが目的となるために、量産品などに比べて、設計と製造が一体となって取り組む重要度が高い。「本社勤務者は私も含めて1度は製造部門でラインに入って製造実習を行うようにした。これによって製造がどういうものか理解でき、モノづくり全体のスループットをイメージできるようになる」(佐藤氏)。

設計や製造など、全部門一体でのモノづくり改革

これらの取り組みをさらに推し進めたのがモノづくりの責任を製造部から社員全員へ広げる取り組みである。

佐藤氏は「少量多品種のカスタム製品を作る工場の宿命として、段取り替えが非常に多くなるという課題がある。一方で直接作業時間は少しの時間短縮を実現するのも大変という状況だった。これらを考えると間のプロセスにおける付加価値のない作業などを削減することが重要になる」と考えについて述べている。

そういう意味では製造部門における非付加価値時間を削減する取り組みを推進する一方で、製造前の設計工程や営業が提案する仕様の問題など、もっと前工程で生産性を改善する取り組みも重要になる。「そこで全社員で自分たちの業務が生産性にどう貢献するのかを意識してもらうようにした」(佐藤氏)。

これらを具体的に工場でも示した。1つは、工場内の製造技術や調達などの事務系部門を部屋で隔離して設置するわけではなく、工場内に設置。さらにデスクを製造ラインに向けて設置することで、工場の異変にすぐに気付けるようにした他、製造部門からの話をいつでも聞き入れられるようにした。

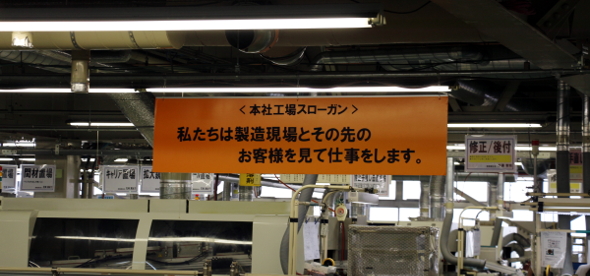

さらに、この事務系部門の視線の先には「私たちは製造現場とその先のお客様を見て仕事をします」という看板を設置。製造業である以上、顧客との接点は「製品」にある。その製品を作る製造ラインを通じて、顧客をイメージし価値について考えてほしいという狙いである。

佐藤氏は「当社の特徴はハードウェアの設計からファームウェアの設計、そして製造までを全て一貫して行える点である。この一貫性をうまく生かすためには、製品を機軸とした一体化が重要になる。作りながらの改善など柔軟性なども実現でき、一貫したモノづくり体制を徹底して推進している」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク