IoTを設計に活用するためのキーワード「デジタルツイン」とは:超速解説 デジタルツイン【設計領域】(1/2 ページ)

IoTを活用して取得したデータは、製造現場の“見える化”に代表される下流工程の改善だけではなく、上流の“設計”にも活用すべきだ。そのキーワードが、現実世界の製品の動きや振る舞いを、デジタル世界で完全にコピーする「デジタルツイン」である。本稿では、設計におけるデジタルツインの活用事例を交えながら、その概要と有効性を詳しく解説する。

「デジタルツイン」とは? 下流だけでなく、上流工程でも活用すべき理由

世間では、猫も杓子も「IoT(Internet of Things:モノのインターネット)」という時期は過ぎつつあり、実際に現場でどのようにIoTを活用すべきか? という具体的な使用方法に焦点が移ってきています。おそらく多くの企業では、インダストリー4.0やスマート工場の実現に向けて製造現場の“見える化”に使用する場面を想定していることが多いのでないでしょうか。

確かに見える化は、IoTで取得したデータの活用法として非常に効果的であり、生産性や品質の向上に寄与します。また、それらデータをAI(人工知能)と連携させて予兆保全を行うことで、ダウンタイムの削減に役立てることもできます。

しかし、せっかくIoTを活用して取得したデータなのですから、下流工程だけではなく、上流の“設計”にも活用すべきだと筆者は考えます。IoTを設計に活用するためのキーワード、それが「デジタルツイン(Digital Twin)」です。

⇒ 関連記事:サービス領域における「デジタルツイン」はアフターサービスで真価を発揮する

◎「デジタルツイン」関連記事 〜解説、基礎、導入、活用事例、効果、メリット〜 など

» デジタライゼーションの真の価値を創出する3つのデジタルツインとその統合

» 製造業のIoT/AR活用のカギはCADとPLMにあり――現実味を帯びてきたフィジカルとデジタルの融合

» デジタルツインで“カイゼンの自律化”を目指す、「NEC DX Factory」の狙いとは

現実世界で不明瞭な事象をデジタルで解明

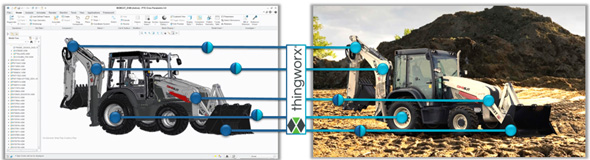

デジタルツインとは、実際に存在する製品とデジタル上に存在する製品(デジタルデータ)との“双子”です。現実世界にある製品の実際の動きや振る舞いをセンサーデータとして取得し、デジタル上にある製品と連携させ、動きや振る舞いを完全にコピーします。これにより、実際の製品を観察するだけでは不明瞭であった事象が、デジタルの世界で解き明かせるようになります。

例えば、作業中のフロントローダーの動きをより細かく見るために、断面を切ることは現実世界では不可能ですが、CAD上にあるデジタル製品であれば、ワンクリックで断面を表示させながら、全ての動作を再現することが可能です。また製品の稼働中に、どのように重心位置が変化するのかを知りたい場合、現実世界では難しくても、デジタル上であればそれを簡単に知ることができます。

デジタルツインのコンセプト(考え方)を、設計中の製品に適用することで、大きな利益が得られる可能性があります。実際、ドイツのアーヘン工科大学のスタートアップ企業であるe.Go Mobile(イーゴーモバル)では、4人乗りの電気自動車を開発するに当たりデジタルツインを徹底的に活用し、自動車の新規開発にかかる期間とコストを大幅に削減しています。

彼らはIoTで取得したデータをデジタル上の製品に適用し、素早く問題の把握とその対策を実施。そして、複数の対策案をデジタル上で検討し、試行錯誤することで、時間とコストのかかる試作を抑え、わずか18カ月で電気自動車の新規開発を実現しました。

さらに詳しい「デジタルツイン」に関する情報をお求めの方は、LiveWorx 2017の基調講演の内容をまとめた「製造業のIoT/AR活用のカギはCADとPLMにあり――現実味を帯びてきたフィジカルとデジタルの融合」を再編集した無料電子ブックレット『フィジカルとデジタルの融合が設計業務へもたらす革新』をご覧ください。 ⇒ダウンロードはこちら

「デジタルツイン」による設計改善について

では、具体的にどのようにデジタルツインを活用すれば設計効率が上がり、改善が図れるのでしょうか。

すぐに効果のある使用方法は、現在進行中の製品設計における試作品の試験データをデジタルツインに適用し、素早く問題の把握とその対策を実施することです。

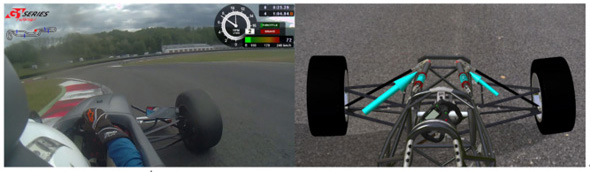

レーシングカーを開発するGriiipでは、多くの企業が行っているように、試作車両に多数のセンサーを取り付けてテストコースを走らせ、センサーデータを取得していました。そして、取得した数値データを表計算ソフトでグラフ化して分析したり、データの一部だけを切り出してデジタル解析にかけたりと、一般的に行われるさまざまな解析を実施していました。

そこで、それらのデータをデジタルツインで活用してもらうことにしました。まずテストコース1周分を対象に、前後サスペンション(計4つ)の可動幅のセンサー情報とステアリングの角度センサー情報を、デジタルツインとしてデジタル上の製品と連携させました。

そして、実際の振る舞いをCAD上で確認してみたところ、フレーム設計の担当者が、あるコーナーで片輪が路肩に乗り上げた瞬間に逆の車輪も上がっている、すなわち車体が跳ねていることを瞬時に指摘したのです。つまり、これまでテストコースで得たデータを解析しても分からなかった、見えていなかった問題が、CAD上(デジタル世界)で見事に再現され、それを的確に捉えることができたのです。その後すぐに、その問題が解消されたことは言うまでもありません。

センサーデータは、幅や角度といった位置の変化を見るだけではなく、温度や荷重、ひずみなどもCAD上のデジタル製品に連携させることで、伝熱解析の熱荷重、構造解析の荷重として扱うことができます。このように、今まで数字やグラフを使って把握していた(把握し切れなかった)事象が、CAD上のデジタル製品を用いて再現できるようになり、問題点の発見や修正の迅速化が図れます。そして、修正および変更した設計データに対して、再度その試験データを流すことで、問題が解消されたかどうかを確認することが可能です。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

デジタルツインのイメージ(出典:PTCジャパン)

デジタルツインのイメージ(出典:PTCジャパン) e.Go Mobileが開発した4人乗りの電気自動車(提供:e.GO Mobile AG.)

e.Go Mobileが開発した4人乗りの電気自動車(提供:e.GO Mobile AG.) Griiipのデジタルツイン活用(出典:PTCジャパン)

Griiipのデジタルツイン活用(出典:PTCジャパン)