重希土類フリーでネオジム使用量半減の車載モーター用磁石、トヨタが開発:電気自動車(1/2 ページ)

トヨタ自動車はレアアースであるネオジムの使用量を最大で半減する車載モーター用磁石を新開発した。重希土類を不使用とした上でネオジムの使用量を大幅に減らし、高温下でも使用可能な性能を実現した。

トヨタ自動車は2018年2月20日、東京都内で説明会を開き、レアアースであるネオジムの使用量を最大で半減する車載モーター用磁石を新開発したと発表した。

開発した磁石は、テルビウムやジスプロシウムといった重希土類を不使用とした上で、電動車の普及に伴って今後供給が逼迫(ひっぱく)する可能性が高いネオジムの使用量を大幅に減らした。高温下でも使用可能な性能を実現したとしている。

重希土類不使用でネオジム使用量も低減した耐熱磁石は「世界初」(トヨタ自動車)だという。関連技術の特許も出願済みだ。電動パワーステアリング(EPS)などの小型モーター向けには2020年代前半に、駆動用モーター向けには今後10年以内に採用する。内製にはこだわらず、素材メーカーやサプライヤーと協力しながら量産プロセスの確立に取り組む。

ホンダや東芝も取り組む「重希土類フリー化」

高温な環境で使用する車載モーターのネオジム磁石は、磁石の耐熱性と保磁力(磁力を保つ力)を確保するためジスプロシウムやテルビウムといった重希土類元素が添加されている。しかし、レアメタルである重希土類は産出地域の偏りから調達リスクが伴う。そのため、重希土類を使わずに耐熱性と保磁力を確保することが課題となっていた。

重希土類フリーのモーター用磁石は、ホンダが大同特殊鋼と協力してネオジム磁石を既に量産している他、東芝は180℃まで減磁耐性を示す高鉄濃度サマリウムコバルト磁石の量産プロセスにめどをつけた。

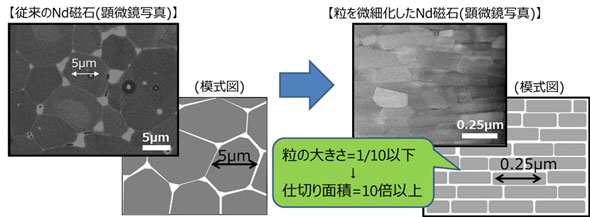

ホンダとトヨタ自動車がそれぞれ開発したネオジム磁石は、基本的には同じ手法によって重希土類不使用と磁石の特性確保を両立する。磁石を構成する粒を微細化し、粒同士を仕切る“壁”を増やすことで1つ1つの粒を熱から保護する構造だ。両社とも、磁石の粒を従来のネオジム磁石の5μmから10分の1以下に微細化する。

トヨタ自動車 先進技術開発カンパニー 先端材料技術部 技範の加藤晃氏は「重希土類はこの“壁”のために必要だった。従来の粒の大きさのまま、壁の材料を重希土類以外に置き換えると耐熱性を確保するのが難しかったが、粒を小さくして壁の面積が増えれば、磁石単体で見ても従来と同じように耐熱性を持たせることができる」と説明した。

ホンダが開発した重希土類フリーのネオジム磁石を生産するのは大同特殊鋼の子会社ダイドー電子で、従来の磁石で一般的な焼結工法ではなく熱間塑性加工(※)を採用している。焼結工法よりも微細な結晶粒組織を得られるためだ。トヨタ自動車も熱間加工を前提に量産プロセスを検討しているという。

(※)磁石の減量を超急冷法で粉末化し、熱間押し出し成形により微細組織を維持する方法。焼結工法よりも加工時間を短縮できるという。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ギガキャストを可能にした「ギガプレス」の開発企業と動作サイクルを深掘りする

- ダイヤモンド半導体の開発に向けた連携研究室を設立

- 船舶の脱炭素はなぜ難しいのか、水素エンジン開発と船舶設計の2軸から見る現実解

- ホンダが「CR-V」を3年ぶりに国内投入する理由「ブランドを奮い立たせる」

- トヨタ自動車が「Highlander」のBEVモデルを北米で初公開

- トヨタ「スープラ」がリコール、スターター起動時などに火災に至る恐れ

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- 1年前は想像もしなかった、米国関税の揺り戻しと中国の軍民両用品輸出管理

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

- 日野自動車はCLOを軸にしたロジスティクス戦略で「現場から経営を変える」

コーナーリンク

トヨタ自動車の庄司哲也氏

トヨタ自動車の庄司哲也氏