バーコードリーダーの種類と特徴:いまさら聞けない工業用バーコードリーダー入門(4)(1/2 ページ)

製造現場におけるワークや工具の管理など、自動化の大前提として工場を支えている工業用バーコードとバーコードリーダー。本連載では工業用バーコードとバーコードリーダーの基礎的な知識をおさらいします。第4回は工業用バーコードリーダーの種類について紹介します。

前回の「バーコードの印刷方法とマーキング方法にはどういうものがあるのか?」では、バーコードの印刷方法とマーキング方法について紹介した。今回は、工業用バーコードリーダーの種類について解説する。

レーザースキャナー

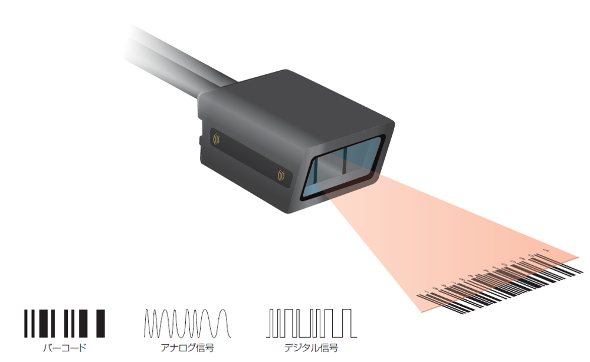

バーコードの黎明期は、コードはレーザーでしか読み取れなかった。レーザースキャナーはレーザー光線を光源とし、周期的に振動するミラーや回転するプリズムを使用してバーコードをレーザー光線で前後にスキャンする。その後フォトダイオードがバーコードが反射した光を測定する。フォトダイオードが作成したアナログ信号はデジタル信号に変換されるという仕組みである。

成熟したテクノロジーとはいえ、レーザースキャナーは現在でも運用上のメリットがある。まず、レーザースキャナーは画像プロセッサを必要としていない。また、高速で1秒間に最高1300回スキャンすることが可能である。さらにレーザーを使用することで基本的に発散しない平行光線を使用しているため、特別な光学系を使用すれば比較的離れたところからでも1次元バーコードを読み取ることが可能だ。

ただし、レーザースキャナーにも制約は存在する。大きな制約の1つに2次元コードをレーザースキャナーでは読み取れないというものがある。また、レーザースキャナーは印刷品質が悪かったり、コントラストが低かったり、ゆがんでいたり、損傷していたりするなど問題のある1次元バーコードの読み取りも得意ではない。現実的には完璧な環境でコード読み取りをできることはほとんどない。そのため、読み取りエラーや読み取り不可の回数がどうしても多くなりがちである。また、反射しやすい部品と光源を組み合わせると、ホットスポットが発生しレーザースキャナーは混乱するケースが多くなる。

また、レーザースキャナーを利用する際にはコードの位置も重要だ。これは一部の例外を除き1次元コードは左から右にスキャンする必要があるためだ。そのため、対象物のバーコードが必ず同じ方向を向くように固定装置や機械的システムの追加が必要になることがある。さらに、レーザースキャナーは周期的に振動するミラーを搭載しているが、可動部品は壊れることがあるため、修理や交換に追加のコストが発生したり、時間がかかったりすることもある。近くにいる作業員の目の安全を確保するため、レーザースキャナーは必ずシールドする必要があるという制約も存在する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク