オークマの“夢工場”はスマート化とロボット化で花開く:スマートファクトリー(2/3 ページ)

ロボット活用による自動化領域の拡大

DS1に対し、DS2で進化した点の1つが、ロボット活用による自動化領域の拡大である。DS1も自動化を進めてきたが、DS2ではロボットの採用台数を倍増し、従来の工程間搬送だけでなく、搬送から治具の変更や取り外し、検査など、さまざまな用途で活用できるようにしている。

DS2は基本的には、3つの加工エリアに工場を縦断する形で搬送ラインが用意されており、そのライン上に立体自動倉庫を用意している。工場に入荷された素材は、FMS(Flexible Manufacturing System)により、必要な加工に合わせて搬送され、搬送機上のロボットで立体自動倉庫に配置。その後、加工エリアでロボットが棚から必要なワークを受け取って工作機械内に運び込み、加工を行うという仕組みが基本となっている。

加工する工作機械はほぼ全てオークマ製で、大物加工エリアには門型マシニングセンタ「MCR-BIII」、大型平面研削盤などを設置。中物加工エリアでは横形マシニングセンタ「MA-600HII」「MA-8000H」を設置。小物加工エリアでは、5軸制御立形マシニングセンタ「MU-4000V」、複合加工機「MULTUS U4000」などを活用している。

中物加工エリアでは、立体自動倉庫とFMS、ロボットの組み合わせにより、素材投入後、治具への取り付け、加工、バリ取り、洗浄、完成品の回収まで全ての工程を自動化している。

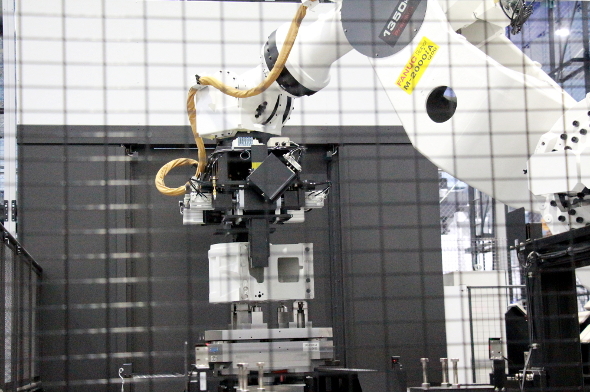

中物加工エリアにおけるファナックの産業用ロボット「M-2000iA」。搬送路から送り込まれた素材を治具に設置し、工作機械に送り込む。ハンド部分を交換したり、治具を外したりすることも自動で行っている(クリックで拡大)

中物加工エリアにおけるファナックの産業用ロボット「M-2000iA」。搬送路から送り込まれた素材を治具に設置し、工作機械に送り込む。ハンド部分を交換したり、治具を外したりすることも自動で行っている(クリックで拡大)小物加工エリアで活躍するAGV

小物加工エリアでは、無人搬送車(AGV)とロボットの組み合わせを活用して自動化を実現。ロボットによるワーク交換に加え、チャック爪、治具の交換を自動化することで、異なるワークの連続加工を可能としている。素材や完成品は無人フォークリフトにより自動搬送し、長時間の自動運転を実現している。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク