「実験ドリブンCAE」とは? ――効果的なCAE実践のポイントは解析と実験のバランス:CAEイベントリポート(3/4 ページ)

トリムドボディの慣性特性の計測

慣性特性は、車両の低周波振動現象に対して、非常に重要な特性の1つだ。これはアイドリング振動や乗り心地などに関係してくる。3D CADが一般化してきていることから、複雑な形状であっても部品レベルであれば実験よりCADデータを使ってシミュレーションした方が精度がよいことが多い。ただ、エンジンやトランスミッションを組み合わせたパワートレインや、エンジン、トランスミッションやサスペンションなどを省いたトリムドボディなどは特に複雑なアセンブリ部品となる。これらは、CADデータの不備、CADデータと実際の部品形状の不一致、オイルの扱い方などの要因があり、モデルのみで慣性特性を得ることは非常に難しい。

そのため実験を利用したほうが手早く結果を得られるだろうという。そこで古本氏はトリムドボディの慣性特性の取得方法について紹介した。

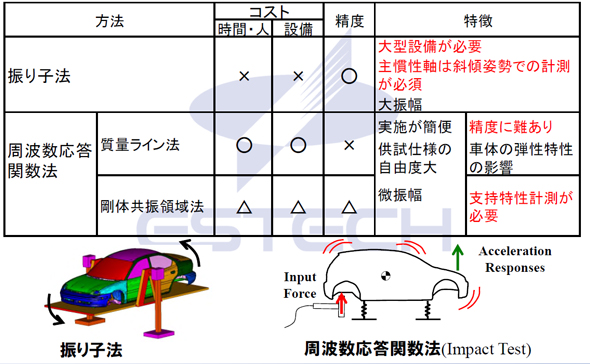

従来のトリムドボディにおける慣性特性の測定方法には、振り子法や周波数応答関数法がある。

振り子法は自動車を台に乗せて揺することで慣性特性を測定する。この方法は大変大規模な設備が必要となる。また主慣性軸を取る場合、傾けての計測が必須で非常に大変な作業になる。一方、周波数応答関数法には質量ライン法と剛体共振領域法があり、容易に実施できるというメリットがある。だが質量ライン法では精度に問題がある。剛体共振領域法は支持特性計測が必要になる。

そこで古本氏は、新しい同定手法である「支持反力法」を紹介した。これは剛体共振領域法と似ているが、加振実験で伝達関数を測定する時に、支持反力を同時に計測してこれを外力として扱うことで、精度よく同定できるという。

実験では、エアマウントによる4点支持の上に3軸ロードセルを入れ、計測値を外力として扱った。加振点は4点×3方向、加速度は4点ほどあればよいという。

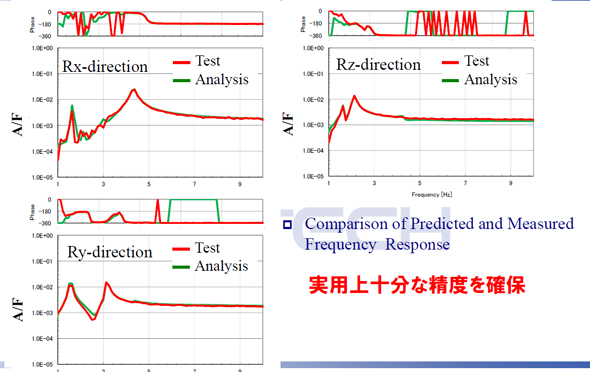

計測値と慣性特性同定結果を比較したのが下図になる。横軸は周波数、縦軸はイナータンスになり十分に精度が得られているという。

これまでトリムドボディの慣性特性の同定は構造や支持系の動特性の影響により難しいとされていたが、エアマウント支持の状態のトリムドボディに対し、実用上十分な精度で同定できることが分かる。同社ではパワープラントの慣性特性は実車状態で同定できるとともに、トリムドボディ以外のより大型の構造物を含むさまざまな同定が可能という。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

慣性特性計測の従来方法(出典:エステック)

慣性特性計測の従来方法(出典:エステック) 実測との比較(出典:エステック)

実測との比較(出典:エステック)