第28回 熱への挑戦:前田真一の最新実装技術あれこれ塾(3/4 ページ)

4. 熱を放出する対策

ICや部品が消費する電力は熱に変換されますが、一度熱に変換されたエネルギーは、他のエネルギー形態には変化しません。ICや部品が発生する熱は熱の形のまま広くに拡散し低温に希釈され機外に放出します。

熱の発生源はICチップです。熱の伝播(でんぱ)経路としては、ICチップから発生した熱はICパッケージを伝播して、チップの外部に放出されます。

ICパッケージの表面から直接機内へ拡散したり、基板に伝わり、基板に拡散したりします。

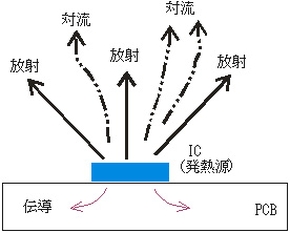

熱の伝播には伝導、対流、放射の3通りがあります(図6)。

チップで発生した熱はパッケージ内を伝導で伝播します。パッケージ内の熱の伝道効率は材料の伝導率に左右されます。チップで発生した熱を素早くパッケージ外部に放出するためには熱伝導率の高いパッケージ材を使う必要があります。

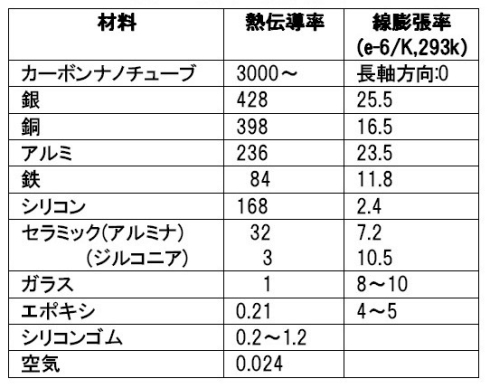

表1に、主な材料の熱伝導率を紹介します。

カーボンナノチューブやセラミックス、シリコンゴムなどは材料の混合や製造によって値が大きく変化するので参考値を示しています。

ICのパッケージ材として熱伝導率が高く、熱膨張率が小さい(シリコンに近い)値の材料を各社が開発しています。

配線基板(インタポーザ)の材料として、シリコンインタポーザはビルドアップのガラス・エポキシに比べ、熱伝導率が高く、膨張率がチップと同じなので、非常に優れていることが分かります。

エポキシは単体では熱伝導率が低く、熱膨張率が大きいだけでなく脆弱で変形が大きいため、補強材としてガラス繊維をコアとして使います。

このガラス繊維は単なる機械的な補強だけではなく基板の熱伝導率を高めたり、熱膨張率を抑える働きもあります。

ガラス繊維は特性の安定化のため、細い繊維を使い、織りを密にして特性を均一化すると同時に有機ガラスなど熱伝導率が高く熱膨張率が小さい材料も開発されています。

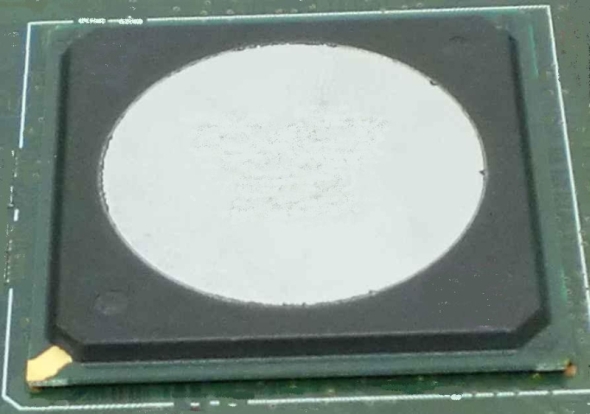

銅やアルミなどの金属は熱伝導率が高いので、ICのパッケージのカバーに金属を使うことがあります。これをヒートスプレッダと呼びます(図7)。

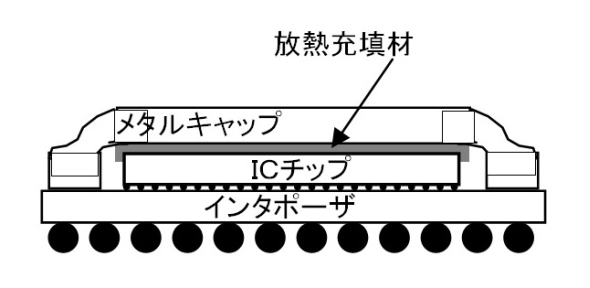

空気は熱伝導率が非常に小さく、ICチップとパッケージが密着していないと、いくら熱伝導率の高い材料でパッケージングしても間の空気の層のためチップの熱が効率よく外部に放出されません。

このため、チップとパッケージを密着させられない場合にはチップとパッケージの間に熱伝導率の高いシリコンやグリースを使い空気の層をなくしチップの熱を効率よくパッケージに伝達するようにします(図8)。

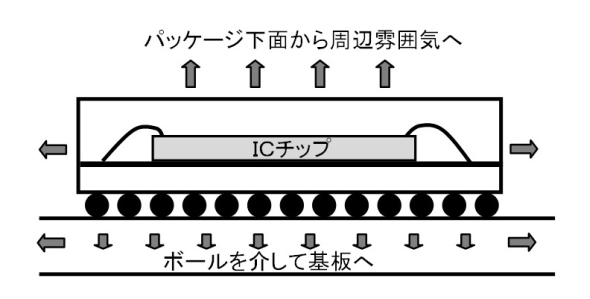

パッケージに伝えられた熱は基板に接続されている下面からはBGAのボールを介して基板に伝えられます(図9)。パッケージ上面からは空冷・液冷で機内外に排出されます。

基板に伝わった熱は基板を伝導して基板全体に広がります。このとき、基板から対流、伝道、放射により機内や筐体に伝わり放散されます。

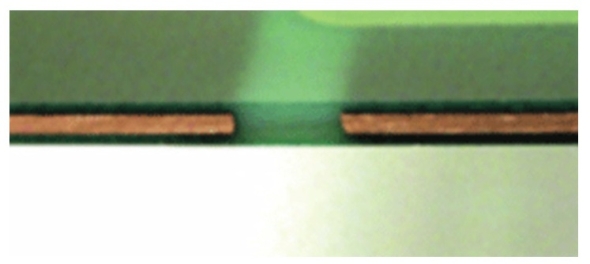

基板のガラスエポキシは熱伝導率が悪く、銅の熱伝導率は高いので、熱の大部分は銅のプレーン層を伝わります。

このため、LED照明を始めとする得に発熱の高い素子を使った基板では厚い銅箔を使った基板や金属ベースの基板を使います(図10)。

パッケージ上面からの放熱は一般的には空冷が使われます。

この場合、ICパッケージの上に放熱器(ヒートシンク)を使いますが、ヒートシンクは表面積を大きくするために複雑な形状をしています。ヒートシンクの表面にはいろいろな長さの辺があり、どこかの辺の長さが信号の波長にマッチングしてしまうとアンテナとなり、電磁ノイズを放射してしまいます。

このため、ヒートシンクは接地接続をしっかり取ったり、シールディングを施すなど放射ノイズ対策を採る必要があります(図11)。

小型携帯機器では大きなヒトシンクが使えないので、筐体をヒートシンクとして用います。この場合にはやはりパッケージ表面と筐体に間にシリコンやグリスなどを使いパッケージ表面の熱を効率よく筐体に伝えるようにします。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

図6 熱の伝播

図6 熱の伝播 表1 材料の熱伝導率

表1 材料の熱伝導率 図7 ヒートスプレッダ

図7 ヒートスプレッダ 図8 充填

図8 充填 図9 パッケージからの熱の拡散

図9 パッケージからの熱の拡散 図10 メタルコア基板(TSS

図10 メタルコア基板(TSS  図11 ヒートシンクをシールドする(

図11 ヒートシンクをシールドする(