第20回 部品の内層実装:前田真一の最新実装技術あれこれ塾(2/3 ページ)

4. 日本の部品内蔵基板

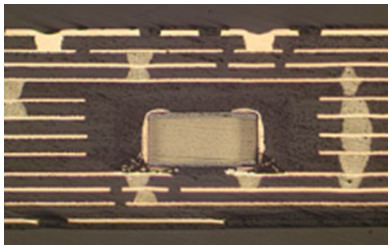

日本で1990年代以降、注目を集めた部品内蔵基板はアメリカで一般的な部品内蔵とは異なり、チップ部品やLSIを基板の中に実装するものです(図7)。

もちろん配線パターンで作成したL、C、Rを基板内層に作成する基板も含まれますが、日本が独自に開発した技術は主にチップ部品の内蔵を目的としたものです。

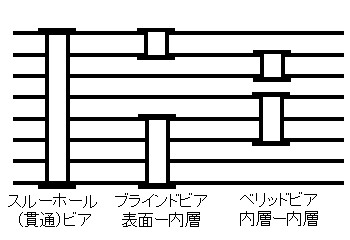

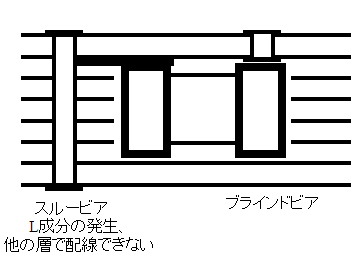

これはビルドアップ技術の開発により基板の層を積み上げる技術や、ブラインドビアやベリッドビア(図8)が簡単に作成できるようになったため可能となった技術です。例えばこれまでの全層スルービアしか使えない基板では部品を内層に実装しても部品位置には全層、ビアが打てないため、配線に大きな制約が出ます。さらに、部品内層のメリットの1つとしていわれているパスコンの高能率化も実現できません(図9)。

5. 部品内蔵基板のメリット

部品内蔵基板のメリットとしては『基板の小型化』と『パスコンの高効率化』であるということはよくいわれていることです。

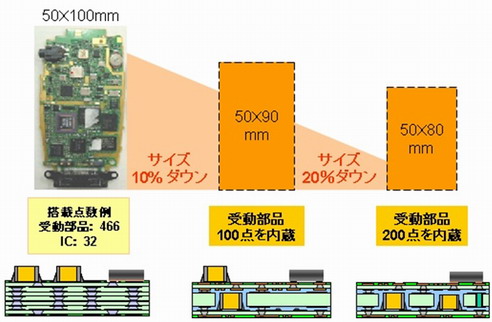

最初に紹介した大日本印刷のマザーボードの発表では、スマートフォンの基板で、受動部品100個を基板外層から内層に変更すると基板面積が10%減少し、200個では20%のダウンサイジングになるとしています(図10)。

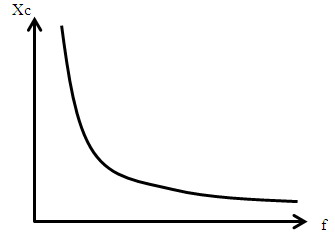

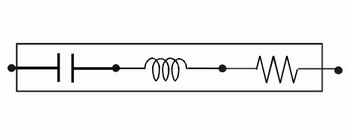

パスコンの高効率化とは、高い周波数のノイズまで、パスコンが有効になることです。コンデンサのインピーダンスは周波数が高くなるほど低くなります(図11)。バイパスコンデンサは電源とグランドの間のインピーダンスを低くする目的で挿入します。インピーダンスが低くなれば、同じノイズ電流が流れてもノイズ電圧が小さくなるからです。実際のコンデンサ部品はその構造やパッケージのため、小さい抵抗分やインダクタンス成分を含んでいます(図12)。また、基板上のビアや配線にもL成分やR、C成分が含まれます。

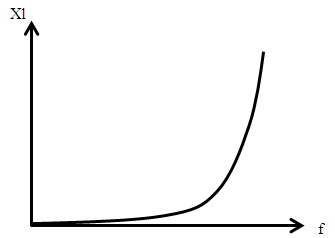

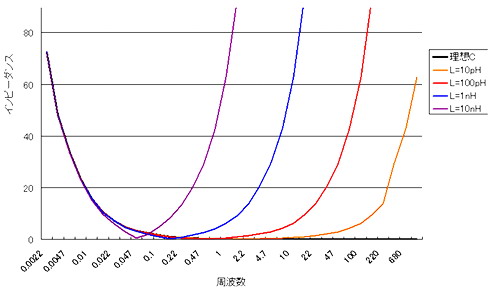

ここで問題となるのは部品や基板配線、ビアに含まれるL成分です。Lのインピーダンスは周波数が高くなればなるほど大きくなります。普通であれば問題にならないようなビアなどのL成分でもが高くなればその影響が大きくなってきます(図13)。このため基板配線やビアのL成分を小さくできるパスコンの内層実装は高い周波数までパスコンの効果があるわけです(図14)。ちなみに、電源電圧の安定化はICチップに供給することが目的です。このためICチップへの経路が近いほどパスコンの効果が大きくなります。

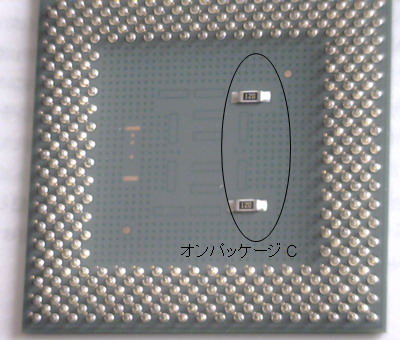

ICチップ内部のパスコン、ICパッケージ基板(インタポーザ)上のパスコン(図15)、基板上のICピン直近のパスコン、電源付近のコンデンサで有効な周波数が異なります。数百KHzまでは電源周辺のコンデンサが電源電圧を平滑化します。基板上IC直近のバイパスコンデンサは100MHz程度まで有効です。ICパッケージのインタポーザ上のパスコンは数百MHzまでで、それより高い周波数に対してはIC回路に組み込んだCしか効果がありません。部品内蔵基板のマザーボードや、インタポーザはおのおののコンデンサが高い周波数まで有効になるようにします。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

図7 チップ部品内蔵基板(大日本印刷プレスリリース資料)

図7 チップ部品内蔵基板(大日本印刷プレスリリース資料) 図8 ビアの種類

図8 ビアの種類 図9 IVHを使って効果がある

図9 IVHを使って効果がある 図10 部品内蔵基板による面積減少(大日本印刷プレスリリース)

図10 部品内蔵基板による面積減少(大日本印刷プレスリリース) 図11 Cのインピーダンス特性

図11 Cのインピーダンス特性 図12 実際のC部品の等価回路

図12 実際のC部品の等価回路 図13 Lのインピーダンス特性

図13 Lのインピーダンス特性  図14 コンデンサに美案などの小さなLが付加されたインピーダンス特性

図14 コンデンサに美案などの小さなLが付加されたインピーダンス特性 図15 オン・パッケージ・パスコン

図15 オン・パッケージ・パスコン