グローバル企業として生き残るには――ボッシュ栃木工場に見るニッポンクオリティ:小寺信良が見たモノづくりの現場(2)(3/5 ページ)

改善案がなくてもよい

「我が課の悪さ、見える化」ボードも面白い取り組みだ。ここには従業員が投稿した、ライン内にある問題点が張り出されている(図6、図7)。環境改善のために多くの工場で採用されているものだが、従来は問題点と改善提案が一枚の紙にセットになっていた。しかしそれだと、改善案が思い付かない場合は、問題点も上がってこない。

そこで、改善案を出すのは自分じゃなくてもいい、というルールに変えた。問題点に対して別の人が改善案を出し、実行して効果があったら、問題点を挙げた人が改善策を評価する。満足度を測定することで、さらに改善に対するモチベーションが上がっていくという。

人間関係という面では、従来報告は上長に上げるという方式であったが、それだと上司と部下だけの狭い関係の中で完結してしまう。だがボードによって全員に広く問題点と改善策の情報を共有することで、横方向にも人間関係が拡がるというメリットがある。

諸悪の根源「コンタミ」がどうしても残ってしまう

「コンタミ」とは、コンタミネーション(Contamination)のこと。異物混入という意味である。現代の工場では、工作機械の自動化や工程の合理化により、人的なミスによる不良の発生率は問題にならないレベルになってきている。しかし完全に不良がゼロレベルにならないのは、異物の混入が工作精度を下げる原因となるからである。切削の場合は切り粉の混入や油の飛沫による汚れが原因だ。栃木工場では1993年から、コンタミ撲滅の活動を開始、現在は第5期の活動を迎えている。

例えば素材を取り付けて6面の穴あけ加工をするマシニングセンターという機械では、穴の径に応じてオートチェンジャーがドリルビット(ドリルの先端部の部品)を交換する。この際、前の工程で発生した切り粉が主軸のところに挟まっていると、ドリルピットがわずかに斜めに付いてしまう。

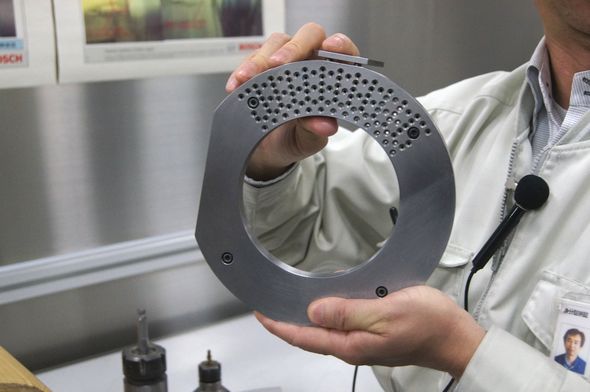

そうなると回転しても偏芯しているので、穴が規格よりも大きくなってしまい、不良ができる。「チップインスピンドル」(Chip-in-Spindle)という問題だ。本来ならば、切削時に使用する冷却液(クーラント)の噴出によって切り粉がきれいに洗い流されるべきなのだが、これが均一に掛からないために切り粉が残ってしまうことが、写真解析によって分かった(図8)。

そこで2004年よりクーラントの噴出を制御する主軸クーラントノズルの改良に取り掛かり、11世代目の改良で初めて月間不良ゼロを達成することができた。ただ、それでもまだ完全ではなかったため、現在はさらに改良された12世代目の主軸クーラントノズルが付けられている(図9)。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図8 これがオリジナルのクーラントノズル

図8 これがオリジナルのクーラントノズル