コマ作ってるだけじゃないんです! 由紀精密が元気な理由:この町工場が元気な理由(2/3 ページ)

きっかけは外部要因。でもそこから先は腕の見せ所

さて、注文の全てに人力で帳票対応するのに限界が見えてきたことをきっかけに、笠原氏は現場のカイゼンに乗り出す。

「まずは、材料調達部門の情報整理が第一でした」

由紀精密のITシステム改革は、まずこの環境規制への対応をフックとした調達部門で扱う材料データの情報化からスタートした。

由紀精密の場合、在庫スペースを多く取らないこともあり、発注に連動して購買するのではなく、ある程度まとめて材料を購入しておくスタイルを採用している。

材料納品のタイミングで、材料メーカーが添付してくる製品情報資料をデータとして持って置き、部材と、加工後の部品との対応ができていれば済むからだ。

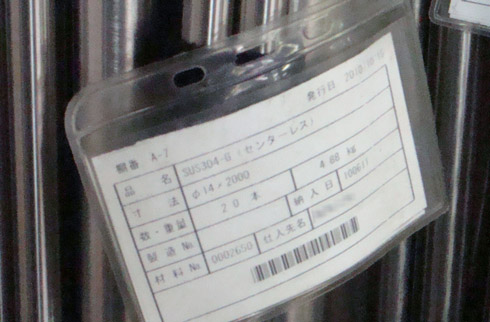

ここでは、由紀精密が現在運用している材料管理を写真とともに紹介しておこう。

最初からうまくいったわけじゃない

よく日本の製造業は「現場が強い」といわれる。由紀精密の現場もとてもアットホームな雰囲気で、結束は固そうだ。そうでなければ先のコマのような面白いことはなかなかできないだろう。笠原氏が管理システムを発案したときはどうだったのだろうか?

「最初は否定的な意見が少なくありませんでした」

以外にも、由紀精密の場合もいったんは難色を示されたそうだ。

「ただ、それには理由があったんだと思います」と、笠原氏は振り返る。

「いまとなっては、私自身が現場を理解せず、1人よがりの提案ばかりをしていたんだと思います。勝手が分かっていない中で、相手を思わずに提案していては、どんな場合もうまくいかないですよね?」

現場との意見交換を進める中で、「やはり現場のことは現場の意見を尊重しなくては」という姿勢に変化していったそうだ。

「私からは見えない問題も、現場の担当者からはよく見えている。その意見を真摯に受け止めなくては、うまく回らなかっただろうと思います」

笠原氏は、発注者の要求をクリアすべく材料調達のシステムと生産管理システムを接続する仕組みを自力で構築していった。

「初期コストをかけず手探りで目的の仕組みを構築していきました」

大手企業のようにポンとパッケージシステムを買って、SIに任せるようなやり方はできない。その分、アイデアがあれば、すぐに実行できる。

後述するが、手探りで徐々に構築していく仕組みの弊害もある。だからといって実行しないのでは意味がない。できることを、やりやすいように作っていった。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- サステナビリティ新時代に求められる「ホリスティック」な経営とは?

コーナーリンク

管理表はバーコードで管理されている

管理表はバーコードで管理されている 部材数量の端数は目算で「0.1」など現場に手間のかからない方法で算出できるようにしている

部材数量の端数は目算で「0.1」など現場に手間のかからない方法で算出できるようにしている 使用するたびに、使用量を入力し、在庫棚に戻す。管理表は使用するたびに差し込んでいく。これならば現場の作業負担は少ない

使用するたびに、使用量を入力し、在庫棚に戻す。管理表は使用するたびに差し込んでいく。これならば現場の作業負担は少ない 加工が終わった製品は検品を行う2階に運ばれる。運搬用エレベータの近くに、バーコード端末が置いてある。作業場の導線を考慮し、作業者の負担が少ない場所に設置することにした

加工が終わった製品は検品を行う2階に運ばれる。運搬用エレベータの近くに、バーコード端末が置いてある。作業場の導線を考慮し、作業者の負担が少ない場所に設置することにした 運搬用エレベータ ここから検品の工程に進む

運搬用エレベータ ここから検品の工程に進む