第9回 VBインターフェースの活用でエンジン部品の設計解析を自動化[いすゞ自動車]:流体解析ツールの活用法を伝授!

いすゞ自動車のエンジン設計部門は2002年から、エンジン部品の設計解析に流体解析ツール「SCRYU/Tetra」を利用している。現在では、設計解析からさらに一歩前に歩みを進めて、解析の自動化や、最適化ツールとの連携も実現している。これらの原動力となったのが、SCRYU/Tetraと「Visual Basic」のアプリケーションをつなぐ「VBインターフェース」の存在だ。同社で設計解析の導入を推進している技術者に取り組みの詳細を聞いた。

いすゞ自動車は、小型トラック「エルフ」などで知られる商用車メーカーである。商用車の動力源となるディーゼルエンジンについては、日本のみならず世界有数の技術力を有している。自社の車両のみならず、乗用車、建機などの産業用機器、船舶向けなどにディーゼルエンジンを供給しており、年間生産台数は90万基以上に達する(2011年3月期)。

ディーゼルエンジンを開発する際には、日本や米国、欧州の排出ガス規制を満たしながら、燃費や出力といった性能を向上しなければならない。排出ガス規制は年々厳しくなる一方であり、グローバル競争の中で性能向上とともにコスト削減も求められるようになっている。こういった厳しい開発要求の中で、同社のエンジン設計部門が取り組んでいるのが、設計者による流体解析の効率化である。

際立った使いやすさ

いすゞ自動車が、製品開発に流体解析を利用するようになったのは1986年ごろから。車両の空力設計やエンジンルームの流れ解析に、ソフトウェアクレイドルの「STREAM」などを利用していたという。その後15年近く、設計は設計部門、解析は解析部門でそれぞれ作業を分担するという体制で開発が進められてきた。

エンジン設計部門で、設計者が流体解析を手掛けるようになったのは2002年のことである。同社エンジン装置設計部 装置設計第一グループの白土清氏は、「その頃、エンジン部品の実験にかかる時間とコストが膨大になっていたことが問題になっていました。その一方で、性能要求は厳しくなっており、開発期間の短縮も求められていました。そこで、数値解析を行うことでこれらの問題解決を図ったのです」と語る。

このとき選定された流体解析ツールが、ソフトウェアクレイドルの「SCRYU/Tetra」である。白土氏は、「SCRYU/Tetraを最初に知ったきっかけは当社の中央研究所からの紹介です。設計者が利用するという観点で他社ツールと比較したところ、SCRYU/Tetraの使いやすさは際立っていました」と説明する。具体的には、UNIXシステム向けに開発されたものをWindows向けに移植した他社ツールと比べて、最初からWindows向けに開発されたSCRYU/Tetraは、Windows PCのユーザーが多い設計者にとってユーザーインターフェースが使いやすかったのだ。また、「初心者に利用法を解説するためのウィザード機能も分かりやすく、解析精度も十分満足できるものだった」(同氏)という。

自動化ツールは1カ月で完成

こうした使いやすさもあって、エンジン設計部門にSCRYU/Tetraは浸透していった。そして、利用頻度の高まりに合わせて、解析を行う前の準備作業をできるだけ軽減したいという要望も出てきた。白土氏は、「ルーチンワークである準備作業を何度も繰り返すことは、設計者にとって精神的負担になるだけでなく、作業ミスの原因にもなります」と指摘する。また、設計者によって解析を行う際のメッシュの切り方が異なるため、解析結果に一貫性がないという問題もあった。

これらの要望や問題に対処するためにマニュアルを作成してみたものの、目覚ましい成果は得られなかった。このような状況の中、2005年に発表されたSCRYU/Tetraのバージョン6において、「Visual Basic」などの外部プログラムでSCRYU/Tetraをコントロールすることができる「VBインターフェース」が搭載された。白土氏は、「このVBインターフェースを使って解析作業を自動化することはできないかと考えました。以前Visual Basicを利用していたこともあり、自動化ツールのプログラミングにはあまり時間はかかりませんでした。そして、簡単なダクトの設計データを使った検証作業を経て、約1カ月で十分な機能をもったものに仕上げることができました」と述べる。メッシュの切り方の問題については、SCRYU/Tetraの解適合解析(アダプティブメッシュ)機能を活用することで対応した。また、ダクト向けに作った自動化ツールを、吸排気ポートなどの他のエンジン部品で利用できるようにするのには1週間程度しかかからなかったという。

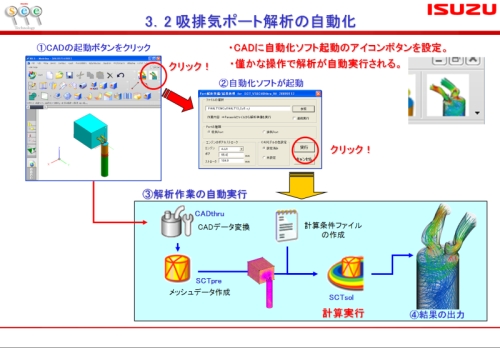

白土氏が所属するエンジン装置設計部では、自動化ツールの導入によって、設計データを読み込んだCADツールから2回クリックするだけで、SCRYU/Tetraによる流体解析の結果が得られるようになった(図1)。解析にかかる時間(準備、計算、評価まで含める)も、自動化ツールの導入前と比べて約半分まで削減できた。

エンジン装置設計部が自動化ツールを導入した2005年以降、エンジン装置設計部から他の設計部署に人材が異動するのに合わせて、設計部内でSCRYU/Tetraと自動化ツールも浸透していった。白土氏は、「現在では、車両設計とパワートレイン設計を中心に、設計部全体で利用されるようになりました。SCRYU/Tetraがバージョン8から熱応力解析にも対応したので、利用場面はさらに広がっています」と手応えを感じている。

最適化ツールとの連携も可能に

白土氏が自動化ツールの次に開発に取り組んだのが、最適化ツールとの連携ツール(以下、連携ツール)である。この連携ツールも、自動化ツールと同様にSCRYU/TetraのVBインターフェースを活用した。この連携ツールを使うことで、CADや形状モーフィングツール、SCRYU/Tetra、最適化ツールを組み合わせた最適化作業を自動化できるのだ。

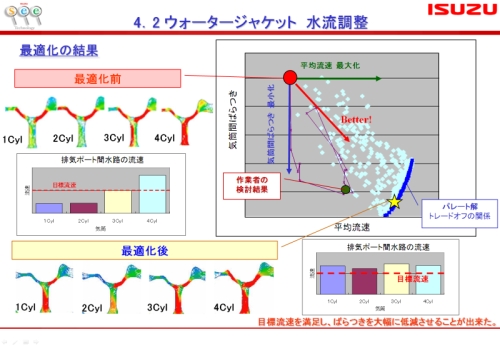

連携ツールを開発するきっかけとなったのが、2006年末のソフトウェアクレイドルの技術セミナーである。「エアコン用給気ボックスやフォーミュラカーのフロントウイングの設計データに対して、形状モーフィングツールとSCRYU/Tetra、最適化ツールを連携させることにより、形状の最適化を自動で行えるという事例紹介に触発されました」という白土氏は、数週間で連携ツールを開発。エンジンの冷却部品であるウォータージャケットの最適化に適用したところ、手作業と同じ時間で、より高い性能の結果が得られたという(図2)。同氏は、「さまざまな組み合わせでパラメータを当てはめる最適化の作業は、コンピュータで行った方が高い性能の結果を得られます。何より、コンピュータが最適化を行っている間に、設計者が他の業務を進められることに大きな意義があります」と強調する。

図2 連携ツールを使った最適化のイメージ(ウォータージャケットの場合) 手作業による最適化と比べて、ウォータージャケットの平均流速と気筒間ばらつきを大幅に向上できた。(クリックで拡大) 出典:いすゞ自動車

図2 連携ツールを使った最適化のイメージ(ウォータージャケットの場合) 手作業による最適化と比べて、ウォータージャケットの平均流速と気筒間ばらつきを大幅に向上できた。(クリックで拡大) 出典:いすゞ自動車基礎トレーニングを重視

白土氏は、今後の取り組みとして、流体解析とSCRYU/Tetraに関する基礎トレーニングを社内で行う体制の構築を挙げた。「自動化ツールが便利だから利用されているのは確かですが、流体解析のことを知らずに使っていては発展性がありません。やはり、流体解析やSCRYU/Tetraに関する基礎を知った上で自動化ツールの良さを知ってもらい、各設計者が解析ツールをどのように利用するかを自身で判断できるようになって欲しいと考えています」(同氏)。この他にも、設計者が抱える個々の設計情報を共有化して解析を効率化できるような仕組みの導入を検討している。

Hot Topics一覧

第03回 客観的に解析結果を評価できる環境の構築がカギ(前編)

第04回 客観的に解析結果を評価できる環境の構築がカギ(後編)

第05回 カーナビ設計で設計者による熱流体解析の定着に成功(前編)

第06回 カーナビ設計で設計者による熱流体解析の定着に成功(後編)

第07回 ファンを含めた解析を実施、結果は多方面に活用(前編)

第08回 ファンを含めた解析を実施、結果は多方面に活用(後編)

第09回 VBインターフェースの活用でエンジン部品の設計解析を自動化[いすゞ自動車]

第12回 熱解析結果を効果的に設計につなげるSTREAMのHeatPathView

第13回 あの「下町ボブスレー」でもCFDが最適化設計で活躍

第14回 解析結果を過信しないで自分で判断! 送風機設計における流体解析

第15回 トンボの飛翔を風車に! マイクロ流体の面白さを産業に役立てる

第16回 “海のダイヤ”クロマグロの生態を流体解析で明らかにする

第17回 ファンの流体解析を手軽に! ファン設計ツールSmartBlades

第19回 熱計測精度の向上から脳血管疾患の手術前シミュレーションまで、有用性が高まる解析技術

第20回 暴風をそよ風に変える――減風・発電風車とCFDの関わり

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社ソフトウェアクレイドル

アイティメディア営業企画/制作:@IT MONOist 編集部/掲載内容有効期限:2012年6月14日