第3回 客観的に解析結果を評価できる環境の構築がカギ(前編):拡がる電子機器設計の熱対策

電子機器向けの熱流体解析でよく使われるソフトの一つが、ソフトウェアクレイドルの「熱設計PAC」である。同ツールを使って大きな成果を得ているのが、ビジネスホンや各種ネットワーク機器を手掛けるサクサだ。同社では熱設計のワーキンググループを発足させ、ソフトの検討やそれを活用するための社内ルールなどを作ったうえで、同ソフトを導入。1年で手戻りゼロなどを達成した。どのようにして熱解析ツールを使いこなすことができたのか、当事者たちに話を聞いた。

サクサは、ネットワークおよびセキュリティ関連ソリューションを開発、製造、販売する企業だ。2004年に田村電機製作所と大興電機製作所の経営統合によって設立された。オフィスで使われるビジネスホンや、カードリーダー/ライター、ホームセキュリティ機器など幅広く情報関連機器を取り扱う。

サクサが熱解析ツールを導入した背景には、CPUの高速化による発熱量の増加や、製品デザインの小型化、薄型化といった、設計環境を取り巻く変化があった。これらの急速な変化により、従来積み重ねてきた経験や勘だけで熱問題を予測することが困難になってきた。その一方で開発期間が短縮され、試作した後に放熱板や放熱孔を追加したり、設計への手戻りといった方法では間に合わなくなってきた。そこで、「実際にモノを作ってから直すのではなく、理論で裏付けられた熱設計」(サクサ 開発本部 機構開発部 技師の鈴木則明氏)の実践を目指すことになった。

そこでサクサは2008年に、熱解析ツールの導入と定着を目的とした、「熱解析ワーキンググループ」を発足させた。サクサには商品開発関連部門として、電気・回路設計を行うハードウェア開発部や、筐体全体を設計する機構開発部、またソフトウェア開発部などがある。熱に関する問題は従来、機構開発部が扱っていたため、ワーキンググループは同部のメンバー4名でスタートした。その後、熱問題を根本から解決するためには、ハードウェア開発部との協力が欠かせないことが分かり、同部の2名を加えて熱解析の課題に取り組んでいった。

精度と使いやすさで解析ツールを決定

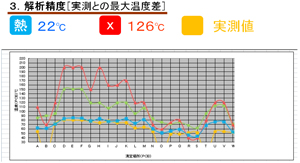

ワーキンググループではまず、熱流体解析ツールの選定を行った。条件は、第1に解析精度が高く安定していること、そして第2に、同社には解析部門がなく設計者自身が解析しなければならないため、操作が簡単であることだった。まず、3社の熱流体解析ツールを選び、解析精度を確かめるため、自社の製品の解析を依頼した。その結果と実際の製品における各場所の温度を比較してみたところ、図1のようになった。X社では最大で実測値と126℃もの差があったが、熱設計PACは最大でも22℃しかなく、精度の高さは抜きんでていた。またツールの操作性についても、あらかじめ設計した3次元CADデータを熱設計PACで読み込めば、そのまま変更作業などをせずにメッシュを切って解析できた。いっぽう他社のツールでは、メッシュ作成時にエラーが出て、その都度調整を行うなど非常に手間がかかったという。また解析する際のソフトウェアクレイドルのアドバイスも決め手の一つとなった。解析精度を高めるためのアドバイスが的確で、非常に信頼できるとの印象を持ったという。さらに、他社の解析ツールの使われ方を調べたりするなどさまざまな検証を行った結果、精度がずば抜けて高く操作が簡単で、しかも比較的廉価である熱設計PACに決定した。

解析ツールを十分に活用できる環境を整備

解析ツールを導入してもうまく使いこなせず、定着しないというケースはよくある。そこでサクサは、解析ツールの運用ルールや、解析データの評価方法などを定め、着実に効果を得るための環境を整備した。

まずワーキンググループは、熱設計に関する手順書を作って社内に公開。さらに、製品ごとに熱解析が必要かをチェックするリストを作った。このチェックリストには熱問題が発生する可能性のある条件が並んでおり、一つでも該当するものがあれば熱解析を行うことになっている。「設計者が思い込みで熱設計は必要ないと判断してしまい、あとで問題とならないように、あらかじめ社内ルールを設けました」(鈴木氏)。これにより同社の多くの製品が解析の対象になるという。

そして重要なのが、解析する際の解析条件を記録するレポートのフォーマットを用意したことだ。これには部品の種類、それを実装する面、消費電力、サイズ、耐熱温度といった項目が並ぶ。部品の種類はCPUや無線IC、メモリ、レギュレータ、コイルなどになる。消費電力については実測値、推測値、最大値などの区別も明記しておく。たとえば消費電力にカタログなどに書いてある最大値を使ったのであれば、実測値に比べて信頼度が下がるため、解析結果が多少悪くてもこのまま次の工程に進めるといった判断を下すことができる。このように解析条件を正確に記述してあとに残すことで、出た解析結果の理由を冷静に議論できるようになる。また入力間違いや勘違いといったヒューマンエラーを防ぐのにも役立つ。ちなみにこれらの条件項目はハードウェア設計部門の協力がなければ設定できない。またこのレポートがあることで、ハードウェア開発と機構開発といった他部門との議論が可能になる。

また熱設計PACの操作については、独自の操作マニュアルを作成。ワーキンググループによる指導で勉強会も行った。今では機構開発部の21名全員が同ツールを活用しているという。通常は設計者の一部だけだったり、解析専任者が解析することが多い中で、これほどの浸透は珍しいと言えるが、マニュアルを見て数回ほど操作することで、きちんと身に付いたという。(続く)

Hot Topics一覧

第03回 客観的に解析結果を評価できる環境の構築がカギ(前編)

第04回 客観的に解析結果を評価できる環境の構築がカギ(後編)

第05回 カーナビ設計で設計者による熱流体解析の定着に成功(前編)

第06回 カーナビ設計で設計者による熱流体解析の定着に成功(後編)

第07回 ファンを含めた解析を実施、結果は多方面に活用(前編)

第08回 ファンを含めた解析を実施、結果は多方面に活用(後編)

第09回 VBインターフェースの活用でエンジン部品の設計解析を自動化[いすゞ自動車]

第12回 熱解析結果を効果的に設計につなげるSTREAMのHeatPathView

第13回 あの「下町ボブスレー」でもCFDが最適化設計で活躍

第14回 解析結果を過信しないで自分で判断! 送風機設計における流体解析

第15回 トンボの飛翔を風車に! マイクロ流体の面白さを産業に役立てる

第16回 “海のダイヤ”クロマグロの生態を流体解析で明らかにする

第17回 ファンの流体解析を手軽に! ファン設計ツールSmartBlades

第19回 熱計測精度の向上から脳血管疾患の手術前シミュレーションまで、有用性が高まる解析技術

第20回 暴風をそよ風に変える――減風・発電風車とCFDの関わり

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社ソフトウェアクレイドル

アイティメディア営業企画/制作:EDN Japan 編集部/掲載内容有効期限:2013年3月31日

サクサ 開発本部

サクサ 開発本部