第2回 設計に熱解析ツールを導入するときの留意点:拡がる電子機器設計の熱対策

CADを用いて機器の構造設計を行うエンジニアが、流体解析を用いる際に感じる困難の一端は、設計する対象が部品・モジュールであるのに対し、計算する対象が部品そのものではなく、周りの空気であるための対象の相違からくる。これと比べれば、電気設計エンジニアの場合は流体解析にそれほどの違和感はないといわれる。とはいえ、熱対策が対象とする流体では、非線形性が強いことが取り付きにくい要因となっている事情に変わりはない。では、これから熱対策に取り組み始めようとする電子機器設計チームは、どのようなことに留意すれば、機器設計に有効な結果が得られるだろうか?

流体計算は取り付きにくい?

「非線形性の強い対象に関しては、対象をイメージできないとうまい計算ができないことがある」と語るのは、ソフトウェアクレイドル東京支社営業二部課長代理の吉川淳一郎氏。「構造解析であれば、例えば力を2倍与えれば、曲がり方が2倍になりそうだ、というようなイメージが得やすいが、空気を2倍入れた場合どうなるかというイメージができないと、なかなかうまい計算ができない」という。

また解析ツールのサプライヤ側から見れば、設計者向け流体解析ツールといいながら、これをうまく使える設計者は、設計自体が上手いことが多いという。

つまり、設計上手な方は、実際の現象においても精通しているので、CADデータは非常に計算しやすい、ということになる。

熱流体解析を始めるための4つの要件

電子機器設計者が、熱対策のために熱流体を設計プロセスに取り込むときの手がかりとして、基本要件を整理すると次のようになる。

(1) 何を知りたいかを明確にする。

(2) 開発フェーズのどの段階で実施するかを定める。

(3) 絶対値を追わず、アイデアの比較検討からはじめる。

(4) 計算の評価は実験値と比べる。

まず、動機が「計算したら何か出てくるだろう」という発想では、どんな解析ツールも役に立たない。漠然と「解析してみるとどこが悪いかきっとわかるのではないか」ではなく、例えば「基板の最高温度を下げたい」あるいは「他の条件は問わないが、部品の温度を50℃以下に保ちたい」など具体的な計算対象とその目的が必要となる。この目的の絞り込みが明確でない設計チームが熱解析ツールを導入しても上手く使えないことになる。

目的を絞り込む

「解析は、実物と全く同じものは作れないから、どこかを諦めることになる。ターゲットが絞り込まれていれば、どこを維持しどこを諦めるかがはっきりする。それが、解析の結果が最終的に使える結果になるかどうかの最初の境目になるだろう」と吉川氏は語る。

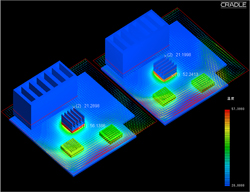

例えば、電子機器に組み込まれる半導体の熱対策は極めて重要である。半導体素子に電流が流れると、内部損失として熱が発生する。半導体素子内の接合部温度(ジャンクション温度)が許容値を越えると熱ひずみが発生し、半導体素子の寿命を短め、機能劣化や故障の原因となる。さらに著しい場合は素子が破壊される。従って、要求が「半導体部品の最高温度を許容値以下に保ちたい」と明確化されれば、まずその半導体部品がどこから熱を抜いているかを検証し、ヒート-シンク放熱フィンの有無、異なる材料や形状の放熱フィンに変えた場合の放熱効果の検証、その放熱フィンから周囲の空気に伝わる放射熱を外に逃がすパスの効果あるいはボトルネックの検証などへと熱対策を展開できる。(図3を参照)

開発プロセスの中の位置づけ

次に、解析を開発のフェーズのどの段階で実施するかによって、解析のアプローチは異なってくる。同社東京支社副支社長の久芳将之氏は「開発プロセスの初期の概念設計段階での解析は、どこが発熱源で、どこが放熱のボトルネックかという熱の流れのパターンに関して理解を求めることになる。しかし開発における詳細設計の終盤での解析では、部品を入れ替えて放熱効果を数値で比較し、そのなかで最良の特性を示すものを選択する程度の自由度しかなくなる。その結果、熱に関する特性が許容要件を満たさない場合は、設計のやり直しが発生する」と語る。

設計をやり直す手戻りを可能な限りなくすためには、開発の初期段階で熱解析を実施して、熱の流れに関する理解をベースに部品を最適配置することが望ましい。しかしプロジェクタなど、筐体内の光源ランプの熱が液晶パネルの画像性能や寿命に影響を及ぼすような光学製品を除けば、熱設計の概念検討をもとに電子機器の開発を立ち上げる事例はそれほど多くない。

吉川氏は、熱対策の担当者について「電子機器設計では一般に、熱以外に優先度の高い要件が多数ある。そのため、熱の設計をされているエンジニアのお話を伺うと、皆さん口を揃えて『われわれに変えられるところはもうほとんどないですよ』という答えが返ってくる。そうなると、皆さん設計変更の自由度がほとんどない状況で計算して熱対策を施すことをせまられるという、厳しい状況に置かれているのが現状」と語る。

それにも関わらず、電子機器設計の領域では、熱対策ツールに対する需要は急拡大しており、小規模の設計チームでも熱対策を実施することが当然のようにみなされてきている。建築など他分野と比較しても、電子機器設計では筐体の小型化、薄型軽量化、ポータブル化、基板の高密度高集積化などの要件を背景に、熱設計担当以外でも、熱を気にしながら設計する人が多い。このため、設計チーム内で熱解析が受け入れられやすい環境にあるといってよい。

絶対値を追わない

また、解析ツールの使い方の基本として、絶対値を追わないことも重要である。吉川氏は「解析はノウハウを含めた試行錯誤のうえに成り立っている。そのノウハウが積み上がれば、どこに変更を加えれば精度が落ちる、ここを押えておけば何%で合致する、ということを見つけることができるようになる。しかしその段階に至るまでにはかなりの経験量が必要となる。従って、導入初期から成果を出そうとすれば、いくつかのアイデアを準備して、その比較からどれが一番いいかを検討するという手順を踏むのが適切な使い方だろう」と語る。

解析による計算の結果をどう評価するかに関しては、その評価を実施する人の能力にも依存する。吉川氏は「熱流体解析では、見たこともないようなモノを計算することがある。その結果が出たときに、計算結果だけからは、設定ミスしていてもわからない。例えば、このぐらいの部品を用いてこのぐらいの大きさにすると、このぐらいの温度になるはずだ、あるいはこの部分が一番高温になるはずだ、という実物の感覚を知らないまま計算するのは非常に危険なことといえる」と語る。

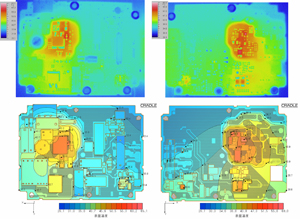

久芳氏は解析ツールのユーザーに対し、解析の評価には、実験値と付き合わせることを繰り返し説得しているという。(図4参照)「実験を繰り返すと、わかることが増える。他方、解析計算を繰り返すと、どんどん誤解を深めることも起こりうる。計算上である特定の条件を変えて結果が良くなった場合でも、その条件と結果は直接の因果関係かどうかがはっきりしない。これに対し、実験ではその関係を手法的に検証できる」と久芳氏。

吉川氏は解析計算と実験を比較して「計算はその結果から判断を下すには、結果の情報量が多すぎる」と指摘する。「情報量が多すぎると全部が見えてしまうから、役に立つ部分だけを精査して拾い出そうとしても難しい」という訳だ。「他方、実験にはセンサーの個数にも位置にも限りがあるので、最初から最も現象に変化の起りそうなところにセンサーを配置する。計算はとりあえず全部計算するため、どこで変化が大きかったかがわからなくなってしまう。そこで評価が難しくなる」(吉川氏)。

では、次回、熱解析ツールを使って熱対策に成果を挙げている設計チームの事例を紹介しよう。(続く)

Hot Topics一覧

第03回 客観的に解析結果を評価できる環境の構築がカギ(前編)

第04回 客観的に解析結果を評価できる環境の構築がカギ(後編)

第05回 カーナビ設計で設計者による熱流体解析の定着に成功(前編)

第06回 カーナビ設計で設計者による熱流体解析の定着に成功(後編)

第07回 ファンを含めた解析を実施、結果は多方面に活用(前編)

第08回 ファンを含めた解析を実施、結果は多方面に活用(後編)

第09回 VBインターフェースの活用でエンジン部品の設計解析を自動化[いすゞ自動車]

第12回 熱解析結果を効果的に設計につなげるSTREAMのHeatPathView

第13回 あの「下町ボブスレー」でもCFDが最適化設計で活躍

第14回 解析結果を過信しないで自分で判断! 送風機設計における流体解析

第15回 トンボの飛翔を風車に! マイクロ流体の面白さを産業に役立てる

第16回 “海のダイヤ”クロマグロの生態を流体解析で明らかにする

第17回 ファンの流体解析を手軽に! ファン設計ツールSmartBlades

第19回 熱計測精度の向上から脳血管疾患の手術前シミュレーションまで、有用性が高まる解析技術

第20回 暴風をそよ風に変える――減風・発電風車とCFDの関わり

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社ソフトウェアクレイドル

アイティメディア営業企画/制作:EDN Japan 編集部/掲載内容有効期限:2013年3月31日

ソフトウェアクレイドル

ソフトウェアクレイドル ソフトウェアクレイドル

ソフトウェアクレイドル