パワエレエンジニアの手作り電気自動車:3年にわたるプロジェクトの成果を公開!(2/3 ページ)

充電器は既製品を2個使用

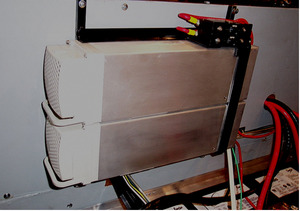

リチウムイオン電池の充電器には、TDI Powerの製品である「Mercury」シリーズを使用した。120Vおよび240VのAC入力に対応し、4.3kW(54V、80A)の出力が可能な品種を2つ組み合わせている。充電対象のリチウムイオン電池パックは48Vの電池モジュールを2個直列にスタックした構成になっており、この2つの充電器の一方が高電位側のモジュール、もう一方が低電位側のモジュールに対応する。スタックした電池モジュールの中央タップにこれらの充電器を直列につなぐことで、両モジュール間のバランスを維持できるようにした(図2)。

この充電器は、4.3kW出力で充電を行い、バルク充電(電池容量の70〜80%までの充電)の所要時間は1時間を切る。ただしそこからフル充電まで持っていくには、さらに時間がかかる。

このプロジェクトで当初用いていた充電器は、TDI PowerのMercuryシリーズのうち出力が1.2kWしかない品種で、充電電流は30Aにとどまっていた。そのためフル充電に4時間はかかっていた。

回生ブレーキ作動時にランプを点灯

Santini氏は、電気自動車に搭載した回生ブレーキから電池への充電電流が60Aを超えるとそれを検知してブレーキランプを点灯させる新たな回路も追加した。

回生ブレーキは、アクセルペダルから足を完全に離すことで比較的大きな制動力が働くように設計されている。Santini氏はこの電気自動車で走行するときは油圧ブレーキをめったに使わないので、以前は回生ブレーキで減速した際に後続の自動車の運転者が気づかずに急接近してしまう事態がたびたび起こっていた。

同氏は、現在60Aに設定している電流検出のしきい値を、30Aまで引き下げる予定だ。そうすれば、回生ブレーキが作動するほとんどの状況で、フェンダーに組み込んだ2個のリアブレーキランプと、リアウインドウに取り付けたハイマウントストップランプが点灯するようになる。実際の作業は、基板上のコンパレータのしきい値を変えるだけだ。

さらに同氏は、リアブレーキランプをLEDに交換した。応答速度をより高く、より明るく、そして消費エネルギーをより低く抑えるためである(図3)。

この電気自動車に搭載した油圧ブレーキの交換時期は走行距離換算で24万kmを超える。通常のガソリンエンジン車は10万km程度と言われている。これは、走行中の制動ではまず回生ブレーキが作動するので、油圧ブレーキを使用するのは坂道での停止線や信号くらいに限られるからだ。

80馬力を引き出すコントローラ

走行用に搭載するACモーターはABM Greiffenbergerの製品を採用した。定格は18.7kWである。重量は約75kg。84V入力で、3000rpm付近まで定トルクで吹き上がり、その後6000rpmまで定馬力で動作する。62mm幅のベルトを1本使う、減速比がおよそ6.3:1の一段減速機を備えている(図4)。

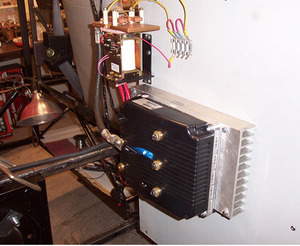

このACモーターの制御には、Curtis Instrumentsのコントローラを採用した。新型の製品で、96V定格のリチウムイオン電池パックとも相性が良い。回生ブレーキを含む車両全体の制御に必要な全ての機能を持つ。この電池とモーターの組み合わせでは、定格は60kW(80馬力)になる。

この電気自動車は完全空冷式で、ボディ側にあるエアインテークから取り込んだ空気を、コントローラのフィン付きヒートシンクに流し込んでいる(図5)。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ジムニーのMT仕様車がリコール、エンスト時に不具合起こす恐れ

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- ホンダが自動車生産台数で国内4位に転落、日系自動車メーカーの生産低迷が続く

- SDVのトップを快走するパナソニックオート、オープンソース活動が原動力に

- タツノと関電工がEVバス充電インフラ分野で業務提携を締結

- 横浜市で自動運転バスの走行支援および車両遠隔監視を検証

- トヨタ自動車新社長の近健太氏は「稼ぐ力」を強化へ、佐藤恒治氏は“CIO”に

- マツダの新色「ネイビーブルーマイカ」は色味や質感の表現と明暗差の出し方を両立

- サザンに出てくる“Harbour”で「LOOKOUT」な夜間航行を試す

- T2の自動運転トラックによるV2N通信の実証実験をスタート

コーナーリンク