次世代パワーデバイスの電動自動車応用の可能性(3/3 ページ)

自動車システムへの適用効果

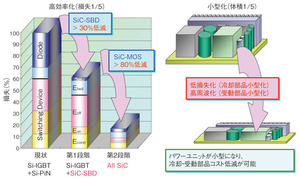

SiCパワー半導体デバイスのシステムへの適用効果は高効率化と小型化の2つに大別される(図3)。高効率化の観点からは、第1段階であるダイオードだけの置き換えでも30%以上の損失低減が可能であり、第2段階のAll SiCでは80%の損失低減が見込まれる。パワーユニットの小型化は、パワー半導体デバイスの低損失化による冷却部品の小型化と高周波化による受動部品の小型化により実現できる。その結果として、パワー半導体デバイス自体は高価だとしても電源全体では小型化でかつ安価になることにより、普及が加速されるという観点が重要である。

近年は応用装置への適用試験報告が相次いでおり、1200V10A級のSi-IGBTとSiC-SBDを組み合わせた4kW級3相Hybrid-Pairインバータで損失30%以上の低減(東芝)、同定格のSiC-MOSFETとSiC-SBDの組合せによる3.7kW級All SiCインバータで損失を約50%低減してパワー密度4倍を実証(三菱電機)、1200V230A、280kW級のSiCモジュールを作製(本田技研工業、ローム)、Hybrid-Pairインバータで燃料電池車の走行実験を開始(日産自動車)など、特に自動車を意識した実証試験が盛んになっている。

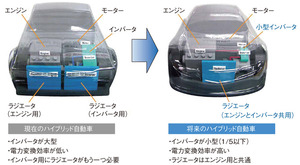

ハイブリッド車への適用効果を図4に示した。SiCパワーデバイスの適用による高効率化・小型化に加えて、250℃以上の高温動作が可能となることにより、エンジンとの冷却系統の共用化やモーター一体型インバータが実現できる。現状では、エンジンの高温水冷(90〜110℃)用ラジエータに加えて、Si-IGBTを使ったインバータの水冷(65℃)用ラジエータを搭載しているが、高温動作可能なSiC-MOSFETを使ったインバータを使えばエンジン用ラジエータで共用が可能となる。これらにより、ボンネットの中の部品点数が削減され、コスト低減、室内空間の拡大などにつながる。また、SiCパワーデバイス採用により小型化したインバータをインホイールモーターと一体化すれば、リチウムイオン電池などの2次電池と組み合わせるだけで電気自動車の動力系を構成できるようになり、車両レイアウトの自由度は飛躍的に高まる。

SiCパワーデバイスの応用分野は、今後の大電流化、高信頼性化の進展によりハイブリッド自動車などの大口市場への参入が期待でき、さらに低価格化により民生分野への適用、高耐圧化により電車や電力変換用途など大電力分野への適用が期待される。

SiCパワーデバイスの市場規模はまだ年間30億円と特定用途に限定されたものでしかなく、低コストの大口径高品質ウェーハ技術、パワーMOSFET製造プロセスなどの要素技術、さらに特性を引き出すための低熱抵抗・高温実装技術、応用システムでの使いこなし技術など、まだやるべきことが山積されている。2050年に向けての温室効果ガス半減、エネルギー消費量低減の環境対策が強まる中で、パワーデバイスの省エネへの貢献はますます重要な施策となってきており、より多くの技術者が結集して開発を加速していくことが強く望まれる。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- ジムニーのMT仕様車がリコール、エンスト時に不具合起こす恐れ

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- トヨタ自動車新社長の近健太氏は「稼ぐ力」を強化へ、佐藤恒治氏は“CIO”に

- ヤマハ複数車種のヘッドランプに新UVコーティング技術を採用

- ホンダが自動車生産台数で国内4位に転落、日系自動車メーカーの生産低迷が続く

- 横浜市で自動運転バスの走行支援および車両遠隔監視を検証

- SDVのトップを快走するパナソニックオート、オープンソース活動が原動力に

- ホンダの電動事業開発本部が発展的解消へ、四輪開発本部を新設

- 三菱ふそう川崎製作所のEVトラック製造とバッテリーリサイクルに迫る

コーナーリンク