無駄は無駄を呼びどんどん無駄は膨らむ 「無駄分析」で徹底して無駄を排除せよ:現場改善を定量化する分析手法とは(17)(2/4 ページ)

3.「無駄の徹底排除」の勧め

モノづくりに使用する材料や部品は、同業であればおおむね類似していて、他社に比べてとりわけ安い価格で入手できるとは限りません。また、製品価格についても市場で決定される場合が多く、同種製品であれば他社より高く設定することもできません。そのような事業環境の中で利益を上げていくためには、「作り方」に工夫をこらしていく外はありません。つまり、「いかに安いコストで作れるか」ということです。

そのためには、単なる“動き”や、あらゆる“停止”を徹底的に排除することで、図2に示す実働時間の内容をできるだけ主体時間の割合を多くして、「働き」だけにするべきです。「原価のみを高める」生産に関連したもろもろの無駄を徹底的に排除したモノづくりを目指さなければなりません。

無駄は、その姿や形、表れ方もいろいろで、複雑にからみ合っており、効率低下を招き、やがて企業経営を圧迫するという性質を持っているものです。無駄の中には、すぐに“発見できる無駄”と、一見しただけでは“気付かない無駄”があります。また、作業や現象を見ただけでは気付かないが、作り方や流し方といった立場で見て初めて気付く無駄もあります。このように、無駄だとは思っていなくても見方や考え方を変えると、無駄であることが認識されることも多くあります。

3.1 無駄が無駄を呼んで、どんどん無駄が膨らんでしまう

トヨタ自動車で開発されたトヨタ式生産システム(TPS:TOYOTA Production System)は、例えば多すぎる人員の配置、過剰な機械設備の配置、過剰な仕掛品や在庫量といった無駄を徹底的に排除して生産性を向上させることを基本的な考え方としています。製造現場に存在する多くの無駄は「原価だけを高めている」生産要素であるとされています。

例えば人が多過ぎる場合は、余った時間に必要のない仕事を作り、これによって費される労力や動力が2次的な無駄として発生すると考えることができます。特に、過剰在庫は最も影響が大きく、工場に入りきらないと倉庫を建てる、そして倉庫まで運ぶ運搬作業者やフォークリフト、倉庫の在庫管理者などが必要となります。このように、人も機械設備も、材料や製品などにとって必要以上に存在することは原価だけを高めていて、この無駄が原因になって2次的な無駄が発生します。このような無駄のほとんどは、直間労務費や機械設備の償却費、一般管理費として計算され原価を高めていくことになります。

このように考えると、無駄が原価を高める部分を無視することはできません。それどころか無駄が利益を下げて経営自体を危うくする結果を招きかねません。トヨタ式生産システムが原価低減を主目的としている考え方に間違いはありませんが、「無駄の徹底排除」には、人と仕掛かりや在庫を削減し、人や機械設備の余力を明確にして2次的な無駄を含めて消滅させることで原価低減に結び付けるという基本的な考え方に基づいています。

3.2 トヨタ式生産システムにおける「7つの無駄」とは

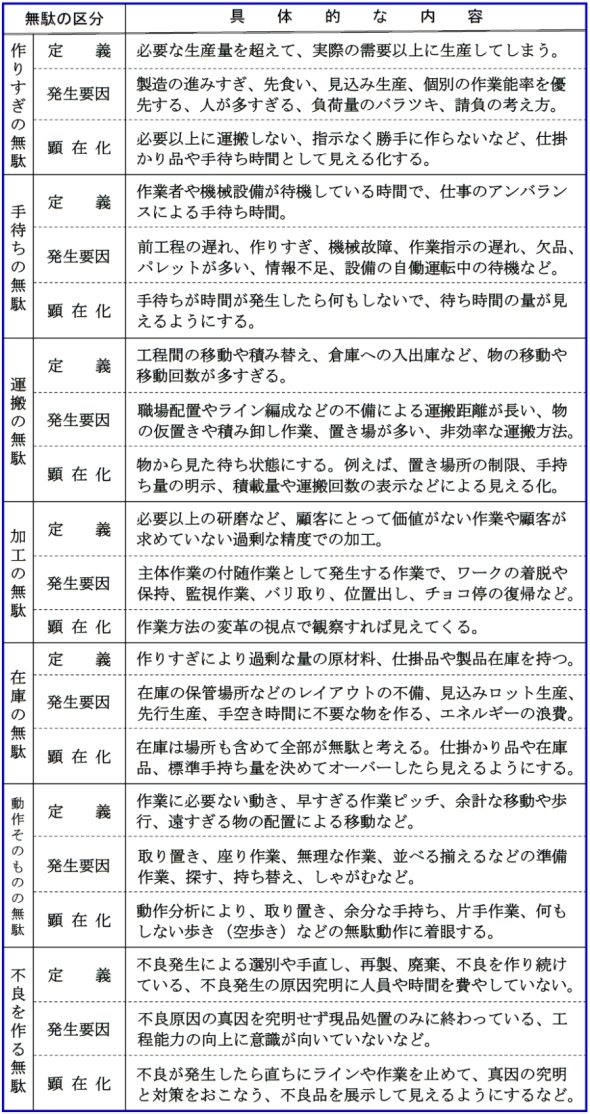

「7つの無駄(ムダ)」は、トヨタ式生産システムで着目する項目の一つで、主として生産現場で排除すべき無駄について、効率低下を誘発する要素を7項目に分類したものです。これらを徹底的に排除することにより、生産性の向上と経営効率の向上を目指す考え方です。7つの無駄は、図3における“無駄の区分”に示す7項目をいいます。

これらの中で特に重要視されるのは「作りすぎの無駄」で、諸悪の根源がここにあると考えられています。また「在庫の無駄」は、無駄を容認することで、物の取り置き、数量や現品確認などの多くの無駄を生み出し、無駄排除の意欲を欠くという意味で2番目の“悪”と考えられています。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク