無駄は無駄を呼びどんどん無駄は膨らむ 「無駄分析」で徹底して無駄を排除せよ:現場改善を定量化する分析手法とは(17)(1/4 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第17回は、製造業を含めた全ての企業にとって最も安上がりな経営改善の手段となる「無駄分析」について説明する。

徹底して無駄を排除するための「無駄分析」は、経営資源である人や材料の動き、機械設備の稼働、作業方法に含まれる無駄を分析することを指します。「無駄とは、駄賃の無いこと」で、つまり何かをやっても見返りのないことを意味します。企業活動における駄賃のないこととは、その仕事をやっても、顧客からその仕事に見合う代金を払ってもらえないことです。例えば、「当社は他社より製品を1km余計に運搬している」といっても、顧客は運搬の価値を認めてその分のお金を支払ってはくれません。すなわち、運搬は無駄作業というわけです。

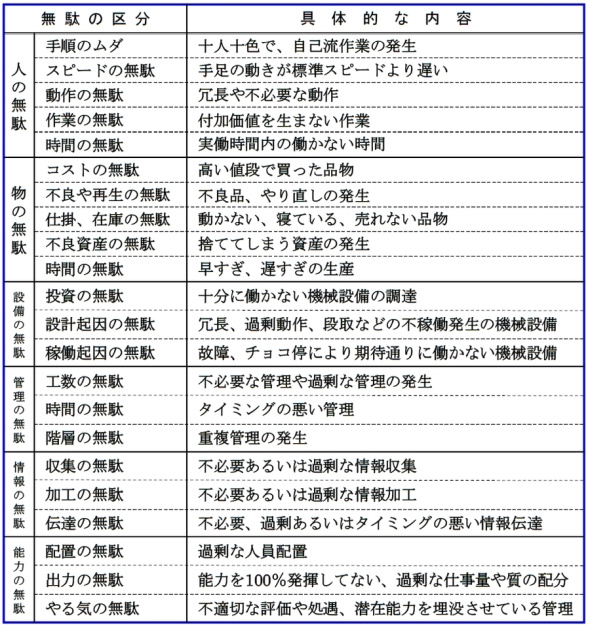

無駄分析の代表的な用途としては、経営効率の向上、原価低減、利益の向上などが挙げられます。無駄の見方には種々ありますが、図1は経営資源の視点で分類した無駄の種類を示したものです。

1.徹底した無駄の排除には“ものの見方と考え方”が重要

生産現場では、毎日めまぐるしくいろいろな状況が激しく変化しています。そのような現場では、例えば機械設備が常に最良の状態で稼働しているかを管理していなければなりません。また、工程間に蓄積される部品や材料が合理的な置かれ方をしているかとか、その量や停滞期間は適切かなどに最大の関心を払っていく必要があります。

「生産の3要素(人、機械設備、材料)」が、生産現場に携わる人たちの最も大きな管理対象でなければなりません。これらの管理さえうまくできていれば、結果として「良い製品を、安いコストで早く生産できる」という目標を達成できることはご承知の通りです。

そのためには、生産現場における種々の問題の改善や解決の基本的なこととして、“ものの見方と考え方”が最も重要です。特に、生産現場の管理者、管理監督者やリーダーの人たちが持たなければならない価値観や信念のようなものが必要ということです。つまり、しっかりとした基盤や根拠に基づく“ものの見方と考え方”によって、無駄の分析や改善を探求する姿勢が求められています。

無駄は、過去から見慣れていると、それが無駄であることにも気付けません。無駄の特徴は、無駄と気が付かない人にとっては無駄ではないということです。従って、無駄を頭の中でイメージするとともに、無駄の分析や排除の行動をしていくうちに、何が無駄であるのかが理解されていくものです。

2.作業管理における「JIT生産システム」とは

「作業管理(Work Management)」において、作業を目標通りに進めていくためには、生産の3要素(3M)である人、機械設備、材料を合理的に活用していく作業システムを設計し、無駄のない作業計画を立案しなければなりません。併せて、作業計画の目標と実績の差異を測定/検討し、その計画に対してフィードバックを行う、いわゆる生産の3要素の管理(PDCA)によって安定した作業を維持する必要があります。ここで作業とは、生産の遂行であり、人や機械設備が生産の対象物に直接働きかけ、対象物の価値を高めることになります。

作業管理は、工場の現場作業を対象に大きく発展してきました。しかし、“作業”はあらゆる生産活動の場面に存在する行為ですので、作業管理の適用範囲は広く、その重要性は高いものがあります。また、作業管理の考え方と手法は、他の産業においてもその有効性を発揮しており、経営やモノづくりの効率化に大きな役割を果たしていることが確認できます。

また、長年にわたり現場作業の作業管理を支えてきた考え方の一つであるジャストインタイム(JIT:just-in-time)は、「トヨタ式生産システム」を支える2本柱の1つとして生み出された概念です。それが、トヨタ式生産システムの広まりとともに「JIT生産システム(≒トヨタ式生産システム)」とも呼ばれるようになりました。JIT生産システムは、「後工程が必要とするものを、必要なときに、必要とされる量だけ生産/供給する」という考え方です。すなわち、前工程の作るタイミングと後工程への搬送と供給を一致させる生産方式であると定義されています。

JIT生産システムにおける生産の中心的課題は、輸送と供給の仕組み作りにより、生産の3条件である品質、原価、納期の3性能を高位に実現することです。“ジャストインタイム”(JIT)生産システムと呼ばれる理由がこの視点にあります。

工程管理におけるJITと、作業管理における加工費の低減を統一的に実現することは、普通に考えれば互いに矛盾して相いれない関係にあります。例えば、品種切り替え時間の加工費を安くするために大ロットまとめ生産を採用すると、工程のJITが悪くなってしまいます。JIT生産に主眼を置くと、作業効率が下がってコスト高となり管理も難しくなります。

この背反性をさらに深くしているのが、低加工費を求める機械設備の高速化による高額化と、それに伴う切換え時間の長時間化です。これら2つの背反した問題を解決するための技法の体系がJIT生産システムなのです。JIT生産システムにおける技法としては、負荷の平準化、品種の混流生産、品種切り替え時間の大幅な短縮、作業ミスや不良品発生防止機構である自働化、多能工化、多工程持ち作業、100%可動率、“かんばん”による後工程引取り方式、工程間仕掛りの直置きなどの施策に代表されます。JIT生産システムは、多品種少量生産におけるJITと低コストの両立を目的として、IE(Industrial Engineering:経営工学)技法の改良と新たな技法開発によってその実現を実践したものであるといえます。

また、JIT生産システムにおける標準作業表は、「目で見る管理」のための道具の一つとして位置付けられ、生産における無駄排除の改善ツールとして利用されます。「無駄の徹底排除」は、JIT生産システムの根幹をなす理念です。IEにおける科学的管理法もまた、作業と工程と管理の総合的な整合性の追求手段として「無駄の徹底排除」が挙げられます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク