無駄は無駄を呼びどんどん無駄は膨らむ 「無駄分析」で徹底して無駄を排除せよ:現場改善を定量化する分析手法とは(17)(3/4 ページ)

3.3 無駄に気付かなければ、それは無駄ではない

「無駄」の意味は、“役に立たないこと、それをしただけのかいがないこと”と辞書にあります。仕事でも、目に見えず、無駄なことをしていることが多く存在しています。作業をよく観察してみると、売れる仕事、つまり仕事の価値を上げるのに役立っている仕事が、わずか10〜30%くらいしかない職場は別に珍しいことではありません。とすると、労働生産性を2倍にするには、その「無駄な働き(実は動き)」に気付き、後は10〜30%程度の改善をすれば達成できるというわけです。

3.4 無駄の削減にはそれなりの工夫が必要である

一般に無駄排除は、以前から企業や職場の中に満ちあふれています。しかし、いつまでたってもなくならないのは、ただ言葉だけが先行しているからに他なりません。また、先に挙げた「7つの無駄」といった言葉が、トヨタ式生産システムが世の中に広がっていくとともに知れ渡ってきましたが、「7つの無駄」は、単なる無駄の所在地の分類に過ぎず、一般企業ではなかなか具体的な無駄排除には至らなかったのではないかと感じています。

本来、7つ無駄の分類は、経営者や管理者、技術者があらためてものの見方(無駄を発見する目と排除する知恵)を勉強し、新しい視点で無駄を理解し排除していかなければなりません。ところが、「7つの無駄」という言葉がそのままストレートに職場まで直行し、言葉だけが一人歩きしてしまっているのが実情です。

そこで、例えば「動作の無駄」という言葉に対して、無駄な動作を具体的に示し、それらの項目の優先順序を決めて改善していく必要があります。最小限の疲労で最大の成果を上げるために、最も効率的な作業動作を実現しようとする「動作経済の原則(principles of motion economy)」からも、無駄な動作として以下の例が挙げられます。改善方針を決めて、作業に適用するのも一つの方法です。

- 片手で物を保持し、もう一方の片手だけで作業をしている動作

- 身体動作の最大作業範囲を超え、肩が前後あるいは上下に動く手を伸ばす動作

- つかみにくく、そのまま作業できない動作

- 持ち替え、移し替えの動作

3.5 実働時間の構成における無駄の位置付け

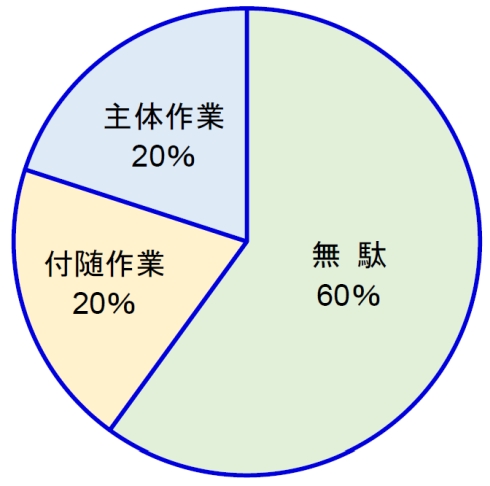

製造現場における生産の仕組みは、材料から製品に変化していく工程の流れと、人や機械設備が製品に働きかける作業の流れから成り立っています。「作業」を作業者の動きとしてとらえた場合の現場作業の内容を簡易的に表現すると、図4に示したように主体作業、付随作業、無駄作業として捉えることができます。

ここでは、前ページの図2の段取時間や余裕時間、無雑作業時間は全て無駄として厳格な捉え方をしています。主体作業は価値を生み出す作業であり、無駄排除による工数低減によって主体作業の比率を高められます。付随作業は、価値は高めませんが現在の作業条件では避けられない作業であり、作業方法や条件などを変更することによって排除できます。

多くの企業で「無駄の排除運動」に取り組んでいますが、ほとんどの場合、無駄を排除するだけで、作業の再設計を放置している例が多く見受けられます。これでは、せっかくの無駄排除も企業の収益に全く貢献できていません。図4は無駄の割合が60%という例で、これは無駄が多過ぎると思われるかも知れません。しかし、主体作業20%、無駄作業60%程度という構成は、自社工場の周りを見渡せばすぐに分かりますが、ごく普通のことです。

例えば、従来のように主体作業の10%の工数低減を行う場合、“20%×10%=2%”となり利益が2%改善できます。これを無駄作業の削減にした場合は“60%×10%=6%”となり、利益が6%改善します。しかも、主体作業の改善にはある程度の費用が必要になる場合も多くありますが、無駄作業の改善はほとんど費用を必要としないというメリットもあります。このような理由から多くの企業が無駄の排除に取り組むのです。

例えば、無駄作業60%を30%に半減させると、10人で行っている作業が7人で行えるようになります。このような状況であれば、多能工化によって作業分担を再編すれば、そこで初めて利益が得られます。また、中途半端な作業工数の低減では、なかなか利益向上につながりにくく、人1人分単位で改善を行わなければ、同様に利益向上にはつながりません。ひと言でいえば、「余力をどう使うか」が生産性向上のカギなのです。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図4 仕事と無駄(作業者の動き)

図4 仕事と無駄(作業者の動き)