ブレーキの製造も環境対応、焼き入れなしのディスクでCO2半減:脱炭素(2/2 ページ)

環境対応ブレーキディスクが完成するまで

従来のブレーキディスクは、プレス加工によっておおよその形状に打ち抜いた後、ひずみを矯正してから焼き入れを行い、外径と内径を切削、研磨して完成となる。新開発の環境対応ブレーキディスクは、金型を使わずレーザー加工で形状を整え、バリ取りやひずみ矯正を行った後、ディンプル加工や研磨を行って完成する。焼き入れ工程を廃止したことがCO2排出削減に大きく貢献した。また、プレス加工をやめたことで研磨前精度も向上したという。

「ブレーキディスクは金属加工なのでCO2排出が多い。ブレーキディスクを硬く強くする上で焼き入れ工程は不可欠だと教えられてきたが、製造時のCO2排出量の半分を占めている。なくさなければ大幅なCO2排出削減は難しかった」(サンスター技研 MC事業部 技術営業部 設計開発グループ長の品川佳範氏)

ブレーキディスクの材料を変更するに当たって、加工性の見極めに試行錯誤があったという。当初は硬い材料を使おうとしたが、ひずみが大きく加工できないもの、ひずみが矯正できないもの、加工によってひずみが大きくなるものなど、材料の特性に加工性が大きく左右された。また、工具の破損リスクや加工精度の確保が困難などの課題が生まれたことから、ある程度柔らかい材料を使いこなすことに決めた。

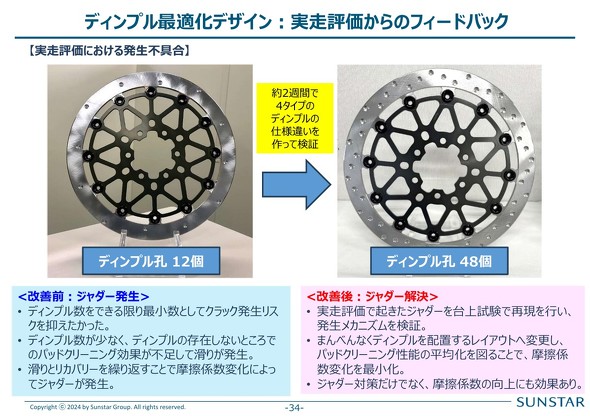

焼き入れ工程を廃止することで材料強度が低下するというデメリットもある。材料強度の低下によってクラックが発生しやすくなることに関しては、くぼみを付けるディンプル構造を採用。小孔に対して応力値を3分の2以下に低減した。ディンプルの個数は実走評価を経て短期間で改良した。

当初はディンプルを最小限にしてクラックの発生リスクを低減するため12個としたが、ディンプルのない部分でパッドによるクリーニング効果が不足して滑りが発生。滑りとリカバリーを繰り返すことで摩擦係数が変化し、ジャダーが発生するのが実走評価で問題となった。ジャダーを台上試験で再現し、満遍なくディンプルを配置するデザインに変更した。これにより、パッドのクリーニング効果を平準化し、摩擦係数の変化を抑制した。また、ジャダーだけでなく摩擦係数の向上にも効果があることが分かったという。

環境対応ブレーキディスクで焼き入れを廃止するために素材を変更したことで、パッドとの相性を確認する必要もあった。相性が悪いとブレーキディスクの表面が荒れてしまい、パッド側でも異常な摩耗が見られた。ブレーキパッドの処方はサンスター技研で開発し、加工プロセスは製造委託先である東海カーボンとともに検討した。仕様や機能の評価はサンスター技研で行ったが、今後の改善活動は東海カーボンとの共同開発で進めていく。

今後の展望

既に小型の四輪車での採用が決まっているが、二輪車での採用も目指して市販モデルの使用環境を念頭に置いた改善を続ける。

今後は、さび対策としてタングステンカーバイト溶射やタフトライド処理など表面処理を検討する。レースではブレーキディスクが好条件で保管されるが、市販車に取り付けた場合は雨などでさびる可能性があるためだ。被膜ができてさび自体の進行は抑えられるが、どの程度進行するか、商品性として許容されるかを検証しなければならない。レース向けに採用された鉄ベースの材料と表面処理の組み合わせにこだわらず、さびにくいステンレスベースの材料など、環境に配慮した素材の選択肢をより多く持てるよう使いこなしの開発に今後も力を入れる。

素材の製造時に発生するCO2の削減に向けては、材料メーカーとの協業を調整中だという。再生可能エネルギーの活用などにより、2030年までに製造時のカーボンニュートラルの達成を目指す。

ブレーキパッドは、バックプレートに残っている銅メッキを廃止して代替の表面処理を行うことで、銅完全不使用の実現を目指す。さらなるダストの削減や、街乗りを想定した低温領域への対応も進める。

関連記事

パナソニックHDがシーベジタブルと海藻養殖で実証、ネイチャーポジティブを訴求

パナソニックHDがシーベジタブルと海藻養殖で実証、ネイチャーポジティブを訴求

パナソニックHDとシーベジタブルは、海藻養殖を通じた海の生物多様性の保全や回復に加え、食料問題、健康維持、CO2削減などの社会課題解決に向けた可能性を検討するため、共同実証を行う。パナソニックHDの社員食堂でシーベジタブルの養殖海藻の提供も開始し、ネイチャーポジティブへの理解醸成に取り組む。 国産アンモニア燃料エンジンの試験運転を完了、初号機製造へ

国産アンモニア燃料エンジンの試験運転を完了、初号機製造へ

ジャパンエンジンコーポレーションは、大型低速2ストロークエンジンとして世界初となるアンモニア混焼運転を2023年5月に開始し、各種試験運転を続けてきたが、本年9月末をもって同試験を完了した。 米国のバス会社向けに液化水素ステーションが完成

米国のバス会社向けに液化水素ステーションが完成

日機装の子会社であるClean Energy & Industrial Gasesグループは、米国バス会社向けに液化水素ステーションを新たに米カリフォルニア州に完成、開所した。 燃費を競うカーレース大会にカーボンニュートラル燃料クラスを新たに設置

燃費を競うカーレース大会にカーボンニュートラル燃料クラスを新たに設置

ホンダは、1Lのガソリンで自動車の走行距離を競う燃費競技「Honda エコ マイレッジチャレンジ2024」に、新たにカーボンニュートラル燃料クラスを置き、10月12日、13日に全国大会を開催した。 潤滑油/グリス製品向けにカーボンフットプリント算定システムを開発

潤滑油/グリス製品向けにカーボンフットプリント算定システムを開発

ENEOSは、同社の潤滑油/グリス製品向けに、「製品別カーボンフットプリント算定システム」を開発した。 コニカミノルタが一部製品を除く全生産拠点で再エネ100%を達成

コニカミノルタが一部製品を除く全生産拠点で再エネ100%を達成

コニカミノルタは、同社グループの複合機およびデジタル印刷システムのトナーを除く、国内外の全生産拠点で再生可能エネルギー100%を達成したと発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- ジムニーのMT仕様車がリコール、エンスト時に不具合起こす恐れ

- トヨタ自動車新社長の近健太氏は「稼ぐ力」を強化へ、佐藤恒治氏は“CIO”に

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- ヤマハ複数車種のヘッドランプに新UVコーティング技術を採用

- ホンダが自動車生産台数で国内4位に転落、日系自動車メーカーの生産低迷が続く

- 横浜市で自動運転バスの走行支援および車両遠隔監視を検証

- SDVのトップを快走するパナソニックオート、オープンソース活動が原動力に

- ホンダの電動事業開発本部が発展的解消へ、四輪開発本部を新設

- 三菱ふそう川崎製作所のEVトラック製造とバッテリーリサイクルに迫る

コーナーリンク