警備/点検ロボットのugo――挑戦と成長を重ねる技術者集団の軌跡:越智岳人の注目スタートアップ(12)(1/3 ページ)

警備/点検ロボット市場への参入後発ながら急成長を遂げているスタートアップのugo(ユーゴー)。同社の警備/点検ロボットシリーズ「ugo」はどのようにして誕生したのか。成長を支える原動力はどこからくるのか。創業者に話を聞いた。

人手不足があらゆる業界で深刻化する中で、警備/点検ロボット業界最後発ながら急成長する企業がある。ugo(ユーゴー)はビルやデータセンター、工場などの警備/点検ロボットを開発するスタートアップである。

2018年に創業し、2019年に現在の警備/点検ロボットシリーズ「ugo」を発表。以降、業績は前年比2倍ペースで成長しているという。既に多くの警備ロボットが存在する中、ugoはどのようにして成長しているのか。そこには失敗から学び、常に前進し続ける技術者たちの情熱があった。

開発〜改善〜製造のサイクルを高速で回す体制で急成長

ugoはオフィスビルやデータセンター、工場向けに開発した警備/点検ロボットだ。3種類のモデルを展開し、ユーザー企業はサブスクリプションで利用できる。

東京・秋葉原から程近いエリアにugoのオフィスがある。社内の一角には組み立てスペースがあり、工具と部品が整然と並んでいる。その横ではエンジニアが顧客ごとのオーダーに合わせて組み立てたロボットが出荷を待つ。主要パーツやモジュールは提携する工場で製造され、最終的な組み立て作業は自社で行っている。

ロボットの要となる足回りは、ugoのノウハウが凝縮されている。AGV(無人搬送車)にも使用されるメカナムホイールは独自に設計。ブラシレスモーターを使い、ダンパー部に静音性を高める工夫を施すことでオフィス空間でも稼働できる静音性を担保している。その他のパーツでも過去の実証実験や顧客からのフィードバックをきめ細かに開発に反映し、さまざまな要望に添ったロボットを提供している。

外装は基本的に射出成形品だが、動力部分の黒いパーツは3Dプリンタを活用。実はこれにも明確な理由がある。黒いパーツ部分(以下、写真)には複数のセンサーが搭載されており、顧客の要望に応じてセンサーやカメラの位置および構成を自由にカスタマイズできるようにしているのだ。また、新しい部品が導入された際にも、3Dデータを修正して再造形すれば容易に交換できる。こうして、金型と3Dプリントを適材適所で使い分けることにより、ugoの柔軟なカスタマイズ性が事業の成長を後押ししている。

さらに、現場を重視した開発ポリシーもugoの特徴だ。「社会実装ファースト」を開発ポリシーに掲げる同社では、実際に自社のロボットが稼働する現場にエンジニアも訪問する。創業者であり、自らも開発をけん引するCEO(最高経営責任者)の松井健氏は「エンジニアは、技術のことしか分からないようでは不十分だ」と考える。

「ロボットがどのように使われ、何が課題なのかをエンジニアが直接把握できれば、ニーズに合った製品をいち早く市場に投入できます」(松井氏)

松井氏自身も深夜の警備業務に同行し、警備員から直接意見を聞くことがあるという。

新製品開発も急ピッチで進めている。最新モデルである「ugo mini」は、両腕を省いた廉価版モデルで、主にデータセンターや工場内での点検業務を想定して開発された。デザインモックが完成した2022年10月に発表し、そこから半年後には量産試作モデルが完成。国内のデータセンターや発電所、工事現場で約1年半にわたる実証実験を積み重ねた。

ugo miniは1つの現場で複数台が24時間稼働するケースを想定している。受注状況によっては製造台数も一気に跳ね上がるため、EMSへの製造委託も視野に入れているという。ここまでの話を聞くと、ugoは順風満帆に進んでいるように思えるが、実は過去に2度の失敗を経験。そこでの経験や粘り強い行動が、同社の成長を支える礎にもなっている。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

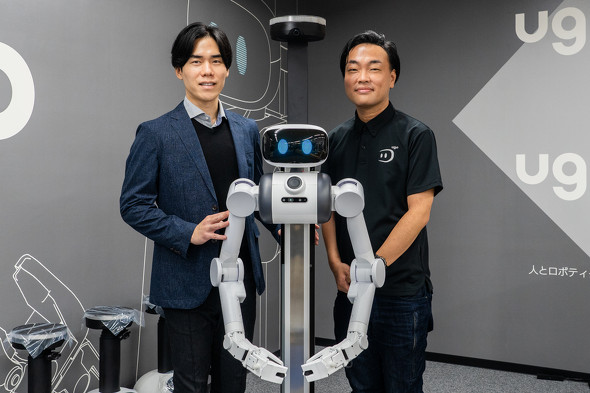

今回は警備/点検ロボットを手掛けるスタートアップのugoに話を聞いた ※撮影:筆者

今回は警備/点検ロボットを手掛けるスタートアップのugoに話を聞いた ※撮影:筆者