日本ミシュランのAM共創拠点が地元企業と金属3Dプリンタ活用、新規事業を拡大へ:金属3Dプリンタ(1/2 ページ)

日本ミシュランタイヤは太田サイト内に開設した金属3Dプリンタによる積層造形技術の共創拠点「ミシュランAMアトリエ」を報道陣に公開した。

日本ミシュランタイヤは2023年7月10日、太田サイト(群馬県太田市)内に開設した金属3Dプリンタによる積層造形(Additive Manufacturing、以下AM)技術の共創拠点「ミシュランAMアトリエ」を報道陣に公開した。

ミシュランは1889年の創業以降、自動車や自転車のタイヤを中心とした事業を展開してきた。近年はタイヤ以外の事業の拡大を図っており、「With tires(タイヤと共に)」「Around tires(タイヤ関連)」「Beyond tires(タイヤを超越して)」の3つの事業分野を定め、2030年までにグループの売上高の20〜30%をコネクテッドサービスなどの「タイヤ関連」や「タイヤを超越して」の事業分野から創出することを目指している。AM装置に関する取り組みも「タイヤを超越して」に含まれる。その他、日本では水素燃料電池やリサイクル材料も新規事業に含まれる。

ミシュランは2015年にはフランスのfives(フィブ)と合弁で金属3Dプリンタを製造、販売するAddUpを設立。2018年にDED(Direct Energy Deposition、指向性エネルギー堆積法)方式の金属3Dプリンタを製造するフランスのBeAMや受託造形の欧州大手Poly-ShapeをAddUpの傘下に収めた。

ミシュラン自体も2000年代初頭にタイヤの金型製造で使う樹脂の製造にAMの活用を図り、2010年頃からは米国と欧州で行っているタイヤの金型部品の製造に金属3Dプリンタを活用してきた。ラメルと呼ばれる、タイヤ金型の一部分に細い溝をつくるための金型部品などを量産しているという。

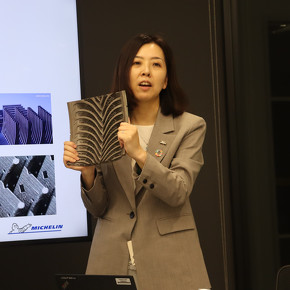

日本ミシュランタイヤ 研究開発本部 新規事業部 部長の伊藤祥子氏は「この形はタイヤの性能を決める非常に重要な部分だが、設計者が設計した理想的な形をそのまま量産できるわけではなかった。金型製作の自由度の高さを求めてAMに取り組み始めた。これまでできなかった形状で量産できるようになった他、従来あった複数の工程を1つの工程に集約して金型を作れるようになった」と話す。

こうした中、日本におけるAM技術普及などを目的に2022年に開設したのがミシュランAMアトリエ(以下、AMアトリエ)だ。

材料となる微細な金属粉末を外部にもらさないために太田サイト内にクリーンルームを設け、その中にAddUpのパウダーベッド方式の金属3Dプリンタ「FormUp350」を2台設置した。ただ、日本ミシュランタイヤ単独で日本にAMを根付かせるのは限界がある。そこで、AMアトリエ開設に先立って、群馬県内の企業とGAM(群馬積層造形プラットフォーム)を立ち上げ、AMアトリエを活動拠点としながらAM技術の確立や共同研究を進めてきた。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク