ニッサンインテリジェントファクトリー実現への道、その成功のポイント:スマートファクトリー

デジタル技術やロボットとの協調により、溶接や組み立て、塗装や外観検査などを自動化し、これらの情報の統合管理により、高度なモノづくりを行っているのが、日産自動車の最先端工場「ニッサンインテリジェントファクトリー」である。さまざまな課題がある中、どのように製造現場のDXを推進したのか、取り組みを紹介する。

製造現場のDX(デジタルトランスフォーメーション)が広がる中、製造現場でもさまざまなデジタル技術が活用されるようになっている。ただ、従来の工場はデジタル技術の活用を前提としたものではないため、DXを推進する中でさまざまな課題が生まれてきているのが現状だ。先進企業では、これらの課題をどのように乗り越え、高度なモノづくりを実現しているのだろうか。

新たなクルマづくりコンセプト「ニッサンインテリジェントファクトリー」

日産自動車では、新たに独自のクルマづくりコンセプトとして「ニッサンインテリジェントファクトリー」を打ち出し、製造現場のDXを推進している。電動化技術やコネクテッド技術を数多く搭載した次世代のクルマへの対応、匠の技を伝承したロボットによる高品質の量産、人とロボットが共生する働きやすい職場、ゼロエミッションの生産システムの実現を目指している。これらを体現する生産ラインとして、同コンセプトを栃木工場のEV(電気自動車)「アリア」生産ラインに導入し、自動化された高効率生産と高品質なモノづくりを実現している。

例えば、高度な匠の技が必要になるクルマのドアの組み付け作業をロボットに移植し完全自動化を実現。組み付け位置をリアルタイムに計測し0.2mmの精度で補正し正しい組み付けを行っている。また、塗装品質の外観検査を完全自動化し、ロボットが1台当たり累計約6000カ所の検査ポイントを点検する。内装でもヘッドライニングやコックピットモジュールの組み付けもロボットを用いて自動化に成功した他、モーター、バッテリー、リアサスペンションなどパワートレインユニットの一括搭載を実現した。さらに、プラットフォームに合わせた27通りのモジュールの組み合わせに対応することで、EV、e-POWER対応車、ガソリン車を、1つのラインで生産することを可能とした。

工場内には、267台の360度カメラを設置しており、集中管理室から常時設備の情報を監視している。完成検査についてもIoT(モノのインターネット)を活用することで、検査結果を全てデジタルデータとして自動で記録する。その他、設備のデータを記録し異常時に振り返ることができる設備用ドライブレコーダーなども導入している。

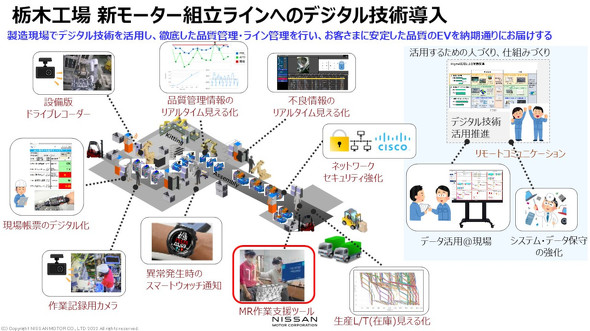

同工場では、新型アリアの心臓部であるe-パワートレインの組み立てラインも新設されているが、特にデジタルアイテムの導入と活用が進んでいる。今回はこのパワートレイン工場のDX活動の事例を中心に、工場DXの課題とその乗り越え方について紹介する。

e-パワートレイン組み立てラインの製造現場DXへの道のり

先進技術を用いてさまざまな価値を実現している「ニッサンインテリジェントファクトリー」だが、こうした高度なモノづくりは一朝一夕でできたものではない。日産自動車としてもさまざまな試行錯誤を進めてきた中で、形作られてきたものだ。

日産自動車が、製造現場のDXを推進し始めたのは2014年のことだ。当時はインダストリー4.0やIoTなどが大きな注目を集めていたが、その中でさまざまな情報を集め、DX戦略を取りまとめた。こうした戦略を具現化する第1弾プロジェクトとして取り組んだのが、可変圧縮比エンジンであるVCターボエンジンの生産ラインでのデジタル技術の導入だ。ただ、最初の大きな取り組みであったため「うまくいかなかったところも多くありました」と日産自動車 パワートレイン生産技術開発本部 主管 村井勇一氏は 当時を振り返る。

横浜工場のVCターボエンジンの生産ラインでは「整流化したモノの流れを目指す」をスローガンに「集中監視室の設置」「設備停止情報のスマートウォッチ通知」「リアルタイム状態監視による先手管理」などを推進した。これらのデータを管理するIoTプラットフォームをオンプレミスで構築し、システム構築を進めた。ただ、軌道に乗せるまでには、さまざまな難しさがあったという。

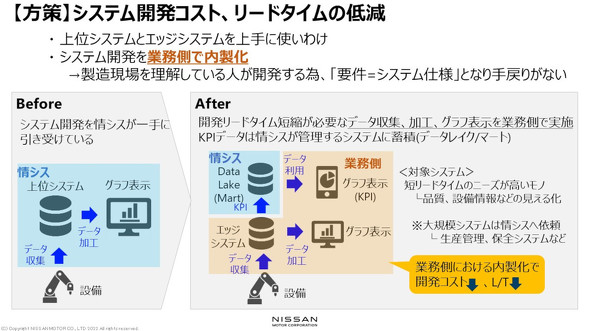

村井氏が「最も大きな課題でした」と振り返るのが、当時のシステム開発の進め方である。工場側で期待される要件やリードタイムに対して、大きなギャップがあった。「それぞれのアイテムの開発期間が長いため、システム開発コストが大きく、また、製造現場からの改善要求に素早く反応したPDCAを回せませんでした。進める上で発生する要件変更に柔軟に対応できず、現場からの期待値も下がり、最終的には現場で使ってもらえない状態にまで陥りました」と村井氏は当時の苦労について述べている。

これらが発生した要因として村井氏は2つを指摘する。1つはシステムの開発フローが複雑で、工場、情報システム部門、外部ベンダーなどが複雑に絡み合い、伝言ゲームとなっていたという点だ。多くの人が多くのフローで進めているために、リードタイムも長くなり、コストも大きくなってしまう。もう1つが、システム開発者が製造現場を理解していないという点だ。村井氏は「システム開発のプロであっても、製造現場のことを理解できていないと、現場で使えるシステムを作ることはできません。各種用語の定義やKPI(重要業績評価指標)の計算式を示しても、現場で実際に使われる場面をイメージできないと、工場側で当たり前だと思って要件書に書かないような内容がどうしても漏れてしまい、満足するシステムになりません」と問題の要因について語っている。

e-パワートレイン組み立てラインでこれらを解決するために実現したのが「工場側でのシステム内製化」だ。一般ITを含む上位システムと、現場で使用するエッジシステムを切り分け、エッジ側に工場でシステム開発が可能な環境を準備した。その環境で開発できるメンバーを工場側に配置し内製化を実現した。

村井氏は「われわれ工場側が開発する範囲は、早急にデータが見たいものです。具体的には品質情報、設備情報の見える化です。逆に生産管理や保全システムなどの複雑で大規模なシステムは、従来通り、情報システム部門にしっかりと作りこんでもらいます。それぞれの不得意なところを補い、得意なところを生かす使い分けをするように改善しました」と語っている。

新たに浮上した「デジタル保守」と「セキュリティ」の問題

さらに、デジタル技術の導入を進める際に、新たな問題として顕在化したのが「デジタル技術導入後の保守、運用」と「セキュリティ」の問題である。デジタル技術の保守や運用の体制が確保されていなければ、データ自体の信頼性が失われ、システムとしての価値を失うことになる。また、これだけさまざまなモノがつながってくる中で、サイバー攻撃で工場が直接攻撃される危険性なども出てきており、これらの対策が新たに必要となってきていた。

そこで「デジタル技術導入後の保守、運用」についても体制を整備。情報システム部門、製造部門、保全部門、外部ベンダー間で、しっかりとした役割分担を決め、さらに中間領域についても即時に対策を判断できるように不具合要因の切り分けを行う専門家を現場に配置するようにした。

さらに「セキュリティ」に関しては、「ソフトの守り」として、ウイルス対策ソフトの最新パターンファイル化、もしくはホワイトリスト型の使用を推進するとともに、「ハードの守り」として、指定デバイス以外のネットワーク接続の遮断を実施している。加えて「モバイルの守り」として、スマートデバイス所在のリアルタイム監視や、アプリの利用制限などを行うようにした。

DXを支えるネットワークとセキュリティ、シスコとの協力

これらの解決に大きな役割を果たしたのが、シスコの協力だったという。村井氏は「現場のハブからネットワークアーキテクチャ全体を通して最適な工場のネットワークインフラやセキュリティの在り方を一緒に考えてくれたということが大きかったです」と語っている。

また、セキュリティだけではなく、ネットワーク品質の向上という面でも大きな効果を発揮している。従来の工場では、工場における上位システムのネットワーク環境についてはシスコの製品を導入し、製造現場のネットワークシステムでは他のベンダー製品を活用していたが、組織としての運用保守問題と同様、両者間で不具合が発生した場合、どちらのネットワークおよび関連する機器の問題なのかの切り分けが難しく復旧までに時間がかかるケースがあった。これらをシスコのソリューションで統一することで、統合的に可視化でき問題究明を容易にできる他、不具合要因の切り分けなどの負荷も大きく低減できたとしている。

「われわれにとって初めての経験であることも多く、グローバルで多くの実績を持つシスコの知見やノウハウは非常に重要なものでした。また、自社製品だけにこだわることなく、他社の製品なども含めて、最適なネットワークやセキュリティの在り方を提案いただけたことにも安心感がありました。工場のネットワーク機器は安くてよいと考えていましたが、稼働させ続けられる信頼性が重要になる中、費用対効果についての考え方も変わってきました」と村井氏は述べている。

これらの安定したセキュアなネットワーク環境を土台とし、e-パワートレイン組み立てラインでは、さまざまなIoT、デジタル技術活用を実施している。生産ラインの立ち上げ時期はちょうどコロナ禍で移動規制が厳しかった時期と重なっており、リモートでのサプライヤーサポートや、県外から工場への遠隔支援などが求められる時期だったが、ネットワーク環境が安定していたために問題なく立ち上げられたという。

2024年に全固体電池のパイロットラインを展開

日産自動車ではさらに、これらの製造現場でのIoT活用を広げていくとともに、理想のモノづくりへ向けた新たな技術の活用を広げていく方針だ。例えば、新たな技術として導入したのが「インテリジェントオペレーションサポートシステム」だ。これは、MR(Mixed Reality)を活用し、トレーニングや検査、遠隔サポートを実現する仕組みだ。導入により、従来比で習熟期間50%減、指導時間90%減などを実現できているという。

村井氏は「今回得られたノウハウはさらに他の工場にも展開していきます。2028年にはEV用全固体電池を生産する計画ですが、そのパイロットラインを2024年に横浜工場に立ち上げます。その生産ラインでどのような技術や仕組みを適用させていくのかを現在試行錯誤しているところです」と今後の取り組みについて語っている。

製造現場のDXは、導入が広がっているとはいえ、まだまだ試行錯誤が必要となり、製造業にとって未知のケースもまだまだ多いのが現状だ。さらに、これらの新たな技術は、ネットワークやセキュリティが前提となっているが、工場では十分なインフラが整備されているとはいえない。こうした中で製造現場のDX推進に悩む企業にとっては、グローバルで豊富なDXの実績を持ち、ネットワークやセキュリティの専門企業であるシスコは、良いパートナーとなってくれることだろう。

関連記事

- 3ステップで工場のスマート化を加速する「次世代インフラ・データ基盤」とは

- 生産を止めずに統合ネットワークを構築、工場DXに向けイノベーションを追求

- ヤマザキマザックとシスコが挑むスマート工場化、生産革新とカーボンニュートラル実現へ

- 「生産技術のインテリジェント化」を目指しIoTネットワークを構築した日産自動車

- 工場のスマート化支えるエッジコンピューティング、考慮すべきデータの置き所

- 「手つかず」で大丈夫?「現地現物」のリモート化を支える工場セキュリティ

- 配線レスで広がる新たな工場の姿、無線化がもたらす価値とは

- 大手自動車メーカーが加速させる工場のスマート化、「現地現物」の先にあるもの

- 製造業でテレワーク 「現場に負担をかけないセキュリティ」をどう実現した?

- スマートファクトリーの実現に「SD-IDMZ」が必要になる理由

- スマートファクトリー化の土台となる工場ネットワーク、理想像をどう実現するか

- 「どこでもデータセンター」が次の主流になる“エッジ”な理由

- 毎年倍のペースで導入、加速するスマート工場化でネットワークに求められるもの

- 1社ではできないスマートファクトリー、工場ネットワーク支援企業3社の視点

- スマートファクトリー化の土台となる工場ネットワーク、理想の姿をどう実現するか

- 広がる産業のIoT活用、“つながる”の大前提となるネットワークのポイントとは?

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:シスコシステムズ合同会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年12月27日

関連記事

- 3ステップで工場のスマート化を加速する「次世代インフラ・データ基盤」とは

- 生産を止めずに統合ネットワークを構築、工場DXに向けイノベーションを追求

- ヤマザキマザックとシスコが挑むスマート工場化、生産革新とカーボンニュートラル実現へ

- 「生産技術のインテリジェント化」を目指しIoTネットワークを構築した日産自動車

- 工場のスマート化支えるエッジコンピューティング、考慮すべきデータの置き所

- 「手つかず」で大丈夫?「現地現物」のリモート化を支える工場セキュリティ

- 配線レスで広がる新たな工場の姿、無線化がもたらす価値とは

- 大手自動車メーカーが加速させる工場のスマート化、「現地現物」の先にあるもの

- 製造業でテレワーク 「現場に負担をかけないセキュリティ」をどう実現した?

- スマートファクトリーの実現に「SD-IDMZ」が必要になる理由

- スマートファクトリー化の土台となる工場ネットワーク、理想像をどう実現するか

- 「どこでもデータセンター」が次の主流になる“エッジ”な理由

- 毎年倍のペースで導入、加速するスマート工場化でネットワークに求められるもの

- 1社ではできないスマートファクトリー、工場ネットワーク支援企業3社の視点

- スマートファクトリー化の土台となる工場ネットワーク、理想の姿をどう実現するか

- 広がる産業のIoT活用、“つながる”の大前提となるネットワークのポイントとは?

ニッサンインテリジェントファクトリーのイメージ 提供:日産自動車

ニッサンインテリジェントファクトリーのイメージ 提供:日産自動車 日産自動車 パワートレイン生産技術開発本部 主管 村井勇一氏

日産自動車 パワートレイン生産技術開発本部 主管 村井勇一氏