JIMTOF2022で実演、加工時間を約80%削減する三菱電機 金属3Dプリンタの真価:金属3Dプリンタ

三菱電機は2022年3月に発売したDED方式の金属3Dプリンタ「AZ600」を、工作機械と関連製品/技術の展示会「第31回日本国際工作機械見本市(JIMTOF2022)」に出展する。従来の切削工法と比較し加工時間を約80%、材料廃棄ロスを約90%削減するなど、金属加工にもたらす新たな価値を訴求する。

新たな金属加工手法として金属3Dプリンタへの注目が高まっている。3D CADなどで作成した3次元の設計データを基に、材料となる金属粉をレーザーや電子ビームを使って固め、一層ずつ立体の形状に積み上げて造形品を作るが、鋳造や切削といったこれまでの製法では製作が難しい中空構造や複雑な形状の造形を行ったり、複数部品の一体成型ができたりする点に注目が集まっている。

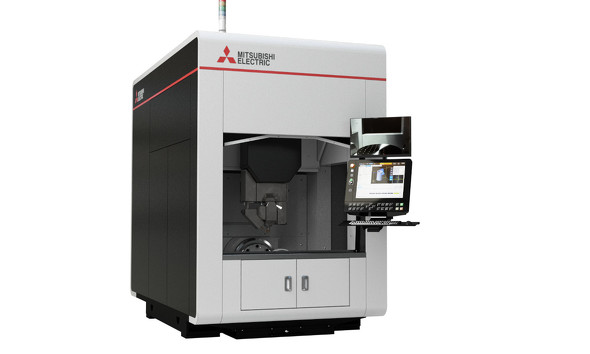

しかし、金属3Dプリンタでは、耐久性や造形品質、加工時間、材料の無駄など、さまざまな課題を抱えている。こうした課題に挑戦し、金属加工の新たな世界を切り開く取り組みを進めているのが三菱電機だ。三菱電機は2022年3月に指向性エネルギー堆積法(DED方式)の金属3Dプリンタ「AZ600」を発売した。同社が金属3Dプリンタを製品化した道のりともたらす価値について紹介する。

三菱電機の技術力を結集させた金属3Dプリンタを開発へ

三菱電機は金属3Dプリンタでは後発メーカーとなる。開発前調査に着手したのは2016年のことだ。ただ当初は金属3Dプリンタに参入するかは決めておらず、既存の加工機への影響を調べるためのものだった。三菱電機 産業メカトロニクス製作所 レーザ製造部 AMシステム設計課長の木場亮吾氏は「われわれは長く金型を精密に加工する放電加工機(EDM)の開発を行ってきました。それが3Dプリンタの登場によってどう変わるのかという危機感がありました。しかし、調査の結果、金属3Dプリンタと放電加工機は、精度面などで住み分けができることが見えてきました。加えて、金属3Dプリンタで活用できる要素技術も数多く内製できていることが分かりました」と当時を振り返る。

そこで、あらためて三菱電機独自の金属3Dプリンタを開発するプロジェクトを2017年に開始。開発プロジェクトには、木場氏を始めとするワイヤ放電加工機の知見を持つスタッフに加え、レーザー加工機、数値制御装置(CNC装置)、基礎研究開発部門など、社内のさまざまな分野からスタッフが集められた。プロジェクトの発足当初から、翌年に開催される「第29回日本国際工作機械見本市(JIMTOF2018)」に参考出展するという目標が設定され、1年強で自社製の金属3Dプリンタを作り上げる挑戦が始まった。

金属3Dプリンタにはパウダーベッド方式、DED方式、FDM方式など主に7種類の造形方式がある。その中で現在最も普及しているのはパウダーベッド方式だ。パウダーベッド方式とは、金属粉末を敷き詰めてレーザーや電子ビームを照射し、造形する部分を溶融、凝固させる方式だ。造形精度が高いという利点があるが、造形時間が長くかかる他、造形物の内部に空孔が生じやすい。また、金属粉末の人体への影響が懸念されたり、それを取り除く手間がかかったりするデメリットも指摘されている。

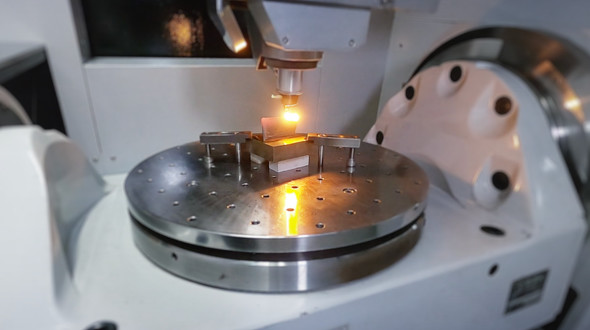

プロジェクトではこうした各方式のメリットやデメリット、三菱電機の持つ技術力の組み合わせなどを検討し、最終的にパウダーベッド方式ではなく、レーザーの照射部分に金属材料を直接供給し溶融付着させて造形するレーザーDED方式での参入を決めた。また金属材料の供給についても金属粉末のデメリットを考慮しワイヤ供給方式を選択した。木場氏は「ワイヤ供給方式はパウダーベッド方式に比べ精度は劣るかもしれませんが、どちらの方式でも同じように仕上げ加工は必要です。一方でワイヤ供給方式であれば、空孔ができにくいため加工品質が高く、加工時間も短くなります。さらに、材料の無駄も少ない利点があります。工程全体で考えた場合、ワイヤ方式の価値は大きいと考えました」と語っている。

開発に際しては三菱電機内で蓄積したさまざまな技術や知見を生かした。ワイヤ送給においては、ワイヤ放電加工機開発で培った、指示に基づいた精確なワイヤ送給量を必要な位置に送給する技術を活用。また、軸に合わせてビームのパワーをコントロールしながら最適な金属の溶融状態を調整する部分には、CNC(数値制御)を採用。ワイヤの送りや加工軸の制御などと同期制御を行えるようにした。また、自社製のファイバーレーザー発振器を搭載し、加工ヘッドも自社で新規開発。効率的なシールドガスの供給により材料の酸化を防ぎ、高品質な造形を実現したという。

こうした要素技術はそろっていたものの、装置としての完成品を形にするには一筋縄ではいかなかったという。同プロジェクトのサブプロジェクトマネージャーを担ったAM担当マネージャーの橋本隆氏は「われわれはレーザー技術や制御技術は持っていますが、金属3Dプリンタでどういうものをどのように作りたいのかというユーザー側のニーズが把握できていませんでした。こうしたニーズに応じて造形プロセスを確立させることが一番難しいところでした」と苦労について語る。これら数々の試行錯誤を経て、開発チームは金属3Dプリンタの開発にこぎつけ、JIMTOF2018への出展を果たした。

5軸+レーザー出力、ワイヤ送給を高精度に協調制御するCNC技術

JIMTOF2018への出展後は、製品化に向けて機械の品質を高めるフェーズに入った。製品化に向けては、装置としてただ動くだけではなく、機械を購入した顧客が求めるさまざまな使い方に応える必要がある。2020年にはプロジェクトマネージャーとして現レーザ製造部 主管技師長の藤川周一氏が加わり、製品化に向けてユーザーの利便性を高めるプロセスなどを積み上げていった。

その過程においては「数々の失敗を重ねてきた」と橋本氏は苦労について語る。「例えば、ワイヤの供給位置で温度が低すぎると、ワイヤがうまく溶けずにワークに突き刺さってしまいます。かといって温度が高くなりすぎると、溶けたワイヤがポタポタと垂れてしまい、うまく造形ができません。ワークの動きやワイヤの供給、レーザーのパワーなどを完全に同期制御させ、さらにそれぞれの素材やユーザーの要求ごとに仕様を作り上げていく必要がありました」(橋本氏)。

これらの試行錯誤を基に、ワークの位置制御の5軸に加えて、ワイヤ送給、レーザー出力をCNCの中で同時協調制御する高信頼のデジタル造形とその仕様を作り上げていった。橋本氏は「CNCの内部で軸移動指令と加工条件出力指令の同時協調制御をこれほど高速かつ高精度で実現できたのは、CNC開発を行っていたからこそです。CNCメーカーが3Dプリンタに真剣に取り組んだ例は少なく、三菱電機独自の金属3Dプリンタができました」と力を込める。また藤川氏は「ワイヤ・レーザーDED方式で高精度の造形を実現するには、その背景として多くの技術力やノウハウが必要になります。そのノウハウをゼロベースから積み重ねていって現在に至りました。十分に差別化ができると考えています」と強調する。

約80%の加工時間削減と約90%の廃棄ロス削減を実現

最終的に2020年に「AZ600」は完成。「AZ600」は最初にAM造形で完成品に近い形状まで造形した後、切削で仕上げ加工を行う「ニアネットシェイプ工法」を採用している。5軸切削加工が必要な複雑形状部にニアネットシェイプ工法を用いることにより、切削のみでの造形に比べて約80%の加工時間削減(約1万min→約2300min)が見込めるという。木場氏は「現在、削り出しで作っている工程をニアネットシェイプ工法にすることで、既存の形状や品質はそのままに、抜本的に加工時間の短縮を実現できます」とメリットについて述べる。

さらに、造形の高速化に加えて、材料の利用効率がいいのもニアネットシェイプ工法の特徴だ。必要な部分だけを造形することで、切削工法と比べて約90%の廃棄ロス削減(約8000cm3→約280cm3)が実現できる。これは今後の脱炭素社会を考える上でも注目すべきメリットとなる。加えて「AZ600」では溶接ワイヤが材料のため、金属粉のように造形時に飛散がなく、供給した材料を100%造形に使える。例えば、300万円程度のプロペラ製品を例にすると、インゴットから削り出す場合に比べて概算ではあるが1個当たり、100万円程度のコストダウンが見込めるという。「パウダーベッド方式に比べ、汎用性が高いと感じます。3次元の形状を作ることにとどまらず、金型の補修のような肉盛り造形、異種材料造形、溶接自動化など用途は多岐にわたります」と藤川氏は述べる。

今後も顧客のニーズに合わせた条件開発を予定

「AZ600」の発売後、問い合わせは順調に増えているという。特に、難削材をメインに扱うエネルギー業界に加え、金型を使う業界や、半導体製造装置関係などの特殊な材料を使う業界からの問い合わせが多いという。また、予想外だったのが溶接用途での検討だ。「溶接では自動機なども既に普及しており、価格差から金属3Dプリンタへの引き合いは少ないと感じていたが、発売後の反応を見ると『溶接で使えないか』という問い合わせも非常に多くあります。職人の高齢化に伴い、人手不足の解消や品質の安定にも役立つということで、従来の溶接ロボットでは難しいところでの活用が検討されています」(藤川氏)。

今後は「さらに、できる加工の種類や素材を増やしていきます」と木場氏は語る。「現在、標準で搭載されている加工条件はステンレスのみですが、その他にもご要望に合わせてチタンやインコネルなどの素材を増やしていくのも機械自体の付加価値を上げるためには必要だと思っています。既に顧客対応でこれらの素材対応は進めていますが、標準機能として金属3Dプリンタに組み込むことを考えています。また、大型化や高精度化などについても視野に入れています。これらの優先順位をつけながら進めていきます」(木場氏)。

まずは国内での販売を開始したところだが、今後は海外にも展開する。販売戦略を担当している三菱電機 メカトロ事業推進部 メカトロ新事業推進グループ グループマネージャーの小田多井亘氏は「まずはこの1年で、さまざまな業種の展示会への出展を積極的に行う予定です。海外展開についても9月に米国で行われる『IMTS 2022』に初めて実機を出展します。その後は欧州への展開も視野に入れています」と語る。

ただ、金属3Dプリンタはまだまだ新しい製品分野であるために、発売後すぐに売れるというものではない。まずは、サンプル造形で新製品の価値を示していく方針だ。また機械の高い汎用性を生かして、受託造形サービスも行っている。造形目的と内容、3D CADデータを準備すれば「AZ600」で造形をしてくれる。CADがない場合でも市販の3Dスキャナーを使い、実物から作成したデータでの造形も可能だ。小田多井氏は「金属3Dプリンタが価値を生み出すためには、従来工法の転換なども必要になります。機器の価値はもちろんですが、こうしたところまで含めてサポートを行い、金属加工の新たな世界を広げたいと考えています」と今後の展望について述べている。

金属3Dプリンタは、今後の期待が大きい技術だが、利用するには、耐久性、加工品質、加工時間、コストなどさまざまな難しさがあった。これらの課題を高い次元でクリアしている「AZ600」は金属加工の新たな加工方法の地平を開くことになるかもしれない。

関連記事

- JIMTOF2022で実演、CFRP加工の品質と生産性を両立する三菱電機の3次元加工機

- ロボティクスで実現するモノづくりDX、三菱電機が描く工場の最適なマスカスタマイゼーション

- 三菱電機が目指す現場起点のデジタルマニュファクチャリング、その価値と実現方法

- スマート工場化の第一歩「見える化」、FAとITのデータを一元管理するIoT基盤でDX化を加速

- 「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

- アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

- 設備要因の“ドカ停”をゼロに、コベルコ建機が選んだIoTによる予防保全

- 菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

- 見えない“反応”を記録、顧客志向を貫く素材製造業がスマート工場化に進むワケ

- 「記録は紙で」だった中小製造業がスマート工場化に進む意味

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:三菱電機株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年11月7日

関連記事

- JIMTOF2022で実演、CFRP加工の品質と生産性を両立する三菱電機の3次元加工機

- ロボティクスで実現するモノづくりDX、三菱電機が描く工場の最適なマスカスタマイゼーション

- 三菱電機が目指す現場起点のデジタルマニュファクチャリング、その価値と実現方法

- スマート工場化の第一歩「見える化」、FAとITのデータを一元管理するIoT基盤でDX化を加速

- 「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

- アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

- 設備要因の“ドカ停”をゼロに、コベルコ建機が選んだIoTによる予防保全

- 菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

- 見えない“反応”を記録、顧客志向を貫く素材製造業がスマート工場化に進むワケ

- 「記録は紙で」だった中小製造業がスマート工場化に進む意味

三菱電機 産業メカトロニクス製作所 レーザ製造部 AMシステム設計課長の木場亮吾氏

三菱電機 産業メカトロニクス製作所 レーザ製造部 AMシステム設計課長の木場亮吾氏 三菱電機 レーザ製造部 AM担当マネージャーの橋本隆氏

三菱電機 レーザ製造部 AM担当マネージャーの橋本隆氏

三菱電機 レーザ製造部 主管技師長の藤川周一氏

三菱電機 レーザ製造部 主管技師長の藤川周一氏

三菱電機 メカトロ事業推進部 メカトロ新事業推進グループ グループマネージャーの小田多井亘氏

三菱電機 メカトロ事業推進部 メカトロ新事業推進グループ グループマネージャーの小田多井亘氏