設備要因の“ドカ停”をゼロに、コベルコ建機が選んだIoTによる予防保全:IoTで予防保全

工場でのIoT活用で期待される用途の1つとして予防保全がある。しかし、実際には成果を出すまでに至らない製造現場が多い。その中で、難易度の高い搬送ハンガーの予防保全に取り組み、成果を出しつつある工場がある。コベルコ建機の五日市工場である。同工場での取り組みを追う。

工場でのIoT(モノのインターネット)活用において、多くの製造現場で関心を集めているのが設備の予防保全である。人手不足の中で製造現場には多くの自動化設備が導入されているが、これらの設備の故障や突発停止などが工場全体の生産性に大きく影響することになるからだ。

従来の予防保全活動は、日常点検とタイムベースメンテナンス(定期保全)を組み合わせる形が中心だったが、これらの活動では使用負荷に波がある場合は、設備故障を完全に予防することが難しかった。故障が発生すれば、事後保全として突発的な対応が必要となり、復旧までに多くの時間が必要となったり、製造途中のワークや材料などが無駄になったりするなど、多くの損失を生むことになっていた。

これらを解決すると見られているのが、IoTを活用したコンディションベースメンテナンス(状態基準保全)である。IoTにより設備からのデータを吸い上げ、そのデータを活用することで故障の予兆を把握し、壊れる前に保全を行うというものだ。ただ、実際にこのIoTを活用したコンディションベースメンテナンスについても、多くの製造現場で取り組みが進んでいるものの、実際に成果を出せているところは少ない。何をセンシングしてどういうデータを取得し、どういう設定で保全のアラートを出せばよいのかという点などを、製造現場だけで取り組むのが難しいからだ。

こうした中で、移動する搬送ハンガーの予防保全という珍しい取り組みで、成果を残しつつある工場がある。建設機械大手であるコベルコ建機の五日市工場(広島県広島市)である。コベルコ建機五日市工場ではなぜIoTを活用したコンディションベースメンテナンスに取り組み、実際にどういう活動を行ったのか。同工場の取り組みを紹介する。

中〜小型油圧ショベルのマザー工場である五日市工場

ブルーグリーンのボディーカラーが特徴的な建設機械の大手メーカーであるコベルコ建機は、1930年に国産初の大型電気ショベルを開発。ショベルとクレーンに特化した建設機械メーカーとしてグローバルでの展開を進めてきた。従業員数は1850人(グループトータルでは約7500人)で、国内の生産拠点は4カ所を保有する。クローラクレーンを生産する大久保工場(兵庫県明石市)、6トン未満のミニショベルの製造を担当する大垣工場(岐阜県大垣市)、中・小型油圧ショベルの生産を担う五日市工場および基幹部品製造の沼田工場がありコベルコ建機グループのマザー工場としての役割を担っている。

五日市工場は、2012年5月に年間8500台の生産能力で操業を開始したまだ新しい工場である。現在、7〜220トンクラスの大型、中型、小型の油圧ショベル、環境リサイクル機械などを生産する。敷地面積は10万平方メートル。ショベルのフレームを作る製缶棟、組み立てを中心とした作業を行う組立棟、そして出荷棟の3つの建屋(建屋面積35000平方メートル)で構成されている。

ただ、ショベルは世界的に需要が拡大している。従来は国内外のショベル工場間での生産製品の受け渡しなどで対応を進めてきたが、需要に合わせて幅広い生産品目に対応できる五日市工場での生産負荷が高まり、2018年11月にはこれらの拡大する世界需要に対応するため生産能力拡大を発表している。現在は年間8900台まで拡大してきた生産能力を、2020年3月に1万500台まで引き上げる。

これらの生産能力強化が強く求められる中で、生産設備の稼働率向上が大きなテーマとなってきていた。

ライン停止の15%を占める設備起因の停止をゼロに

五日市工場は、操業開始時から「スマート&クリーン」をコンセプトに、無駄を排除し、仕掛かり品の滞留を限りなく少なくするなど、先進的な取り組みを進めている。製造工程は製缶棟でショベルのフレームを作り、直結した組立棟に送り、塗装、組み立てなど行うという流れだ。

しかし、限りなくバッファーを少なくするという構造上、「仮に、ある一部の工程がトラブルにより止まると、全てのラインが止まり、工場全体に影響を与えることになります」とコベルコ建機 生産本部 広島事業所 五日市製造室 職長の谷浩一氏は説明する。作業の再開まで30分程度かかるケースなどもあり、その間生産ライン全体が影響を受けることになる。「予防保全には当然取り組んでいましたが、停止が発生するのは突発的で、どうしても後手に回るケースが多くなりがちでした」と谷氏は語る。

そこで生産ラインが停止した際の要因を調査したところ、全体の約2割が設備トラブルによるものだったことが分かった。人起因のものや部材不足の場合など、その他の停止要因にもさまざまなものがあったが、設備起因の停止は停止時間が長くなりがちで、生産ライン全体に大きな影響を与える。そのため「設備起因のライン停止をゼロにする」を目指してIoT活用に踏み切ったという。

2017年10月に「将来的に全ての生産設備でIoTを活用した予防保全に取り組む」という方向性を決め、2018年4月から取り組みを開始した。導入に向け、組織体制なども整備。保全を行う組織を、以前からあった「事後保全」「予防保全」という2つに加えて「改良保全」という組織を新設し、役割を明確化した(現在、組織は変更されている)。

三菱電機のe-F@ctory支援モジュールを採用

IoTによる状態監視を実現するのにまずは設置場所を選ぶ必要があるが、「工場全体への影響度が高く、データを取得することで新たな気付きが得られると当たりがついているところをピックアップしました。その中で他の工程などに水平展開できるような汎用性があるかどうかも選定ポイントとしました」とコベルコ建機 生産本部 ものづくり推進部 生産技術グループ 弘津直矢氏は考え方を説明する。これらの条件から、製缶棟から組み立て棟の塗装工程に搬送し作業を行う一連の工程を予防保全の対象とすることを決めたという。

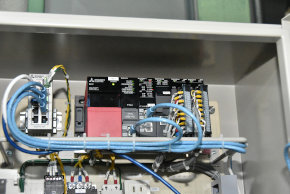

また、導入するシステムについては、データの計測などの作業経験がある人材がいなかったことや、スキルを身に付ける社員教育にも時間が必要になることから「誰が見ても分かるように」ということをテーマとして設定。これらを満たすことを条件に選定を進め、最終的に三菱電機のe-F@ctory支援モジュールを組み合わせてシステム化した「塗装ライン予防保全システム」を採用することを決めた。

実はコベルコ建機の五日市工場では以前もIoTによる状態監視の簡易的なシステムを導入したことがあったという。しかし「データは取得できるものの、生データがそのまま取得できるというもので何が何だか分からず、有効に生かすことができませんでした。『誰にでも分かる』ということが重要だとその時に理解しました」(弘津氏)

三菱電機のシステムを採用したのは他にもさまざまな要因がある。特約店を通じて取引関係があった点に加え、同社で使っているシーケンサーの多くが三菱電機製であり、大垣工場や沼田工場など他工場に今後展開することになった場合の効率が良いという点などがあったという。

さらに、これらのポイントに加えて「三菱電機の対応が熱心で、実現性を感じたというのも採用の決め手となりました」とコベルコ建機 生産本部 ものづくり推進部 広島改善推進グループの井手上奨氏は語る。

「こうしたIoTを活用したシステムは、データを取得し改善などの成果に結び付けるまで試行錯誤が必要となります。システムを入れるだけで価値を生むものではありません。こうした中でパートナーとして成果が出るまで並走してくれるというのが大きかったと感じています」(井手上氏)。

搬送ハンガーなど塗装ラインの一連の設備で予防保全を実施

「塗装ライン予防保全システム」を導入した塗装ラインは、製缶棟で製造されたワークを塗装ブースに最適に送り込み流していくという役割を担う。ぶら下がり式の搬送ハンガーがレール上を移動し、塗装作業を行うブースへとワークを搬送する。

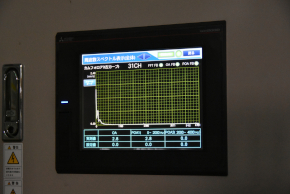

同システムでは3つのポイントでの常置を監視する。1つ目は、搬送ハンガーの車輪部と駆動部であるカムフォロアとモーターの振動データである。2つ目が、塗装ブースの扉を開閉するシリンダーの伸縮時間とモーターの稼働時間と、吸気ファンと排気ファンモーターの振動データである。3つ目が、荷物の上げ下げを担うシリンダーでこちらも伸縮時間とモータポンプの振動データを取得している。

搬送ハンガーは全体で34台あるうちの1台に10個の振動センサーを取り付け監視している。設置場所は走行モーター(ギヤードモーター)に前後2カ所で、ここではベアリングと減速機の振動データを測定する。残りの8個はレール上を動くカムフォロアに設置し、こちらも振動データを取得した。これらのセンサーで取得したデータを、搬送ハンガー上に設置した制御ボックスのシーケンサー内に集約。レール上の一定位置に来た時に無線通信を行い、地上の制御盤から異常を監視できるという仕組みとなっている。

IoTによる予防保全を搬送ハンガーで実現した事例はほとんどなく、センサーの設置位置やデータの取得方法などは、同システムを作成した三菱電機エンジニアリングと協力しながら試行錯誤を行いながら進めたという。マグネット式センサーなども活用することで「思ったようなデータが取得できなかった場合でも、センサーを移動できるようにもした」と井手上氏は工夫について語る。

さらに、同工場では10数機種の品目を混流生産している。そのため、吊り下げた製品の重量も多様であり、重量により、振動値が大きく変わる。当初は「どのエリアで、どのきっかけで測定するのかということを、なかなか決めることができなかった」(井手上氏)。測定場所やその手法について検討を重ねた結果、脱荷工程で製品を下した後に、着荷工程に移動するまでの間、ハンガーの空の状態で計測することとしたという。「脱荷した後にちょうど、右ターン、左ターン、直進というそれぞれの条件が整うレール部分がありました。全ての条件が整うので、このエリアでデータを取得することで、今後搬送ハンガーと同様の移動体の予防保全に使える基本的なデータがそろうと考えました」と井手上氏は語っている。

塗装ブース関連の吸気、排気用シロッコファンは、既設の振動センサーを利用し振動を監視する。ファンモーターはマグネットコンタクタ制御を行っており、一定速度で常にブース内を負圧状態とする仕様となる。そのため、吸気・排気の空気量は「一定」になると想定し、同一条件での振動測定が可能となる。塗装ブースの開閉や床面の水量によって気圧に変化が生じるため、気圧の変化でファンモーターの負荷状況が変化し、振動測定外の外乱による可能性も出てくる。そのため、扉開閉を検出するリミットスイッチ信号を取り込み、塗装ブースが開いている状態で振動測定を行っている。

現段階では導入してから期間が短いこともあり、故障などはなく、収集したデータにも際立った変化はない。今後、限界の数値が分かれば、その値を閾値としていく方針である。現在は、JISの振動基準値に適応して判断することにしている。

ノウハウを獲得し他ラインや他工場に水平展開

今後の取り組みとしてはまずは、同じ駆動方式を使っている他のラインへの展開を検討し、他工場へも広げていく。この他、搬送装置、ロボットなどにもデータの取得範囲を広げるとともに、同社にあったデータ収集の効率化、整理の仕方や活用方法構築にも取り組む。さらに、従業員の保全に関するスキルアップを図るなど人材教育にも力を注ぐ方針だ。

「予防保全を人手に頼らず円滑に行うという課題を解消するためにも、特に異常を簡単に知らせることができるシステムを構築することが必要だと考えています。そのために、AIなど使える技術はさまざまなものを検討し、自動的により精度高くアラームを発することなども検討しています。また、当然ながらシステム以外の取り組みも同時に進めていきます。壊れにくい装置の導入や運用の改善なども併せて強化します。工場全体のライン停止ゼロを早い時期に実現していきます」と谷氏は今後の抱負を語っている。

「塗装ライン予防保全システム」の導入に関わったプロジェクトメンバー。左からコベルコ建機の弘津氏、井手上氏、谷氏。三菱電機の輝岡翔太氏、三菱電機エンジニアリングの吉田総一郎氏、波多江和喜氏。双和テクニカルの平中宏治氏、菱電商事の有田英二氏(クリックで拡大)

「塗装ライン予防保全システム」の導入に関わったプロジェクトメンバー。左からコベルコ建機の弘津氏、井手上氏、谷氏。三菱電機の輝岡翔太氏、三菱電機エンジニアリングの吉田総一郎氏、波多江和喜氏。双和テクニカルの平中宏治氏、菱電商事の有田英二氏(クリックで拡大)関連記事

「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

スマート工場化に積極的な取り組みを見せるロッテ浦和工場。モデルラインとして位置付ける「雪見だいふく」生産ラインでは「リアルタイム性」「エッジコンピューティング」をキーワードとし、設備の予兆保全と品質向上に取り組んでいる。同工場の取り組みを紹介する。 アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

スマート工場化へのニーズがアジアでも広がる中、三菱電機が推進するFA−IT統合ソリューション「e-F@ctory」が拡大している。「e-F@ctoryアライアンス」を各地で設立するなど、ソリューション提案の体制強化なども進み本格的な拡大が進んでいる。2019年10月22日〜24日にシンガポールで開催されたIndustrial Transformation ASIA PACIFIC(ITAP)での三菱電機の出展内容と東南アジアでの取り組みについて紹介する。 菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

IoTは先端技術という認識もあるが、その中で人手が中心の菓子メーカーでIoT活用により予防保全を行い、成果を挙げた企業がある。石川県加賀市の竹内製菓グループである。なぜIoT活用に踏み切ったのか。同社の取り組みを追う。 見えない“反応”を記録、顧客志向を貫く素材製造業がスマート工場化に進むワケ

見えない“反応”を記録、顧客志向を貫く素材製造業がスマート工場化に進むワケ

材料を投入した後は計器を眺めながら正しい反応が進んでいるかを確認する……。こうしたプロセス製造の現場でスマート工場化への取り組みが進んでいる。ポイントは「見えないモノを見る」という点だ。顧客志向で主要顧客の近くに多くの工場を展開するハリマ化成も同様である。多くの工場を展開するハリマ化成グループにとって「工場の効率」は死活問題だった。同社のスマート工場化への取り組みと仙台工場での事例について聞いた。 「記録は紙で」だった中小製造業がスマート工場化に進む意味

「記録は紙で」だった中小製造業がスマート工場化に進む意味

「記録は紙」「納期回答は人のパワーバランス」「生産計画はカンコツ」……。多くの製造現場の実情ではないだろうか。こうした状況を打破すべくスマート工場化へと歩みを踏み出した中小製造業がある。溶接用副資材メーカーであるスノウチだ。生産管理システムもなかった状況から一気にスマート工場化を進める取り組みと意図について聞いた。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:三菱電機株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2019年10月10日

関連記事

スマート工場化に積極的な取り組みを見せるロッテ浦和工場。モデルラインとして位置付ける「雪見だいふく」生産ラインでは「リアルタイム性」「エッジコンピューティング」をキーワードとし、設備の予兆保全と品質向上に取り組んでいる。同工場の取り組みを紹介する。

スマート工場化へのニーズがアジアでも広がる中、三菱電機が推進するFA−IT統合ソリューション「e-F@ctory」が拡大している。「e-F@ctoryアライアンス」を各地で設立するなど、ソリューション提案の体制強化なども進み本格的な拡大が進んでいる。2019年10月22日〜24日にシンガポールで開催されたIndustrial Transformation ASIA PACIFIC(ITAP)での三菱電機の出展内容と東南アジアでの取り組みについて紹介する。

IoTは先端技術という認識もあるが、その中で人手が中心の菓子メーカーでIoT活用により予防保全を行い、成果を挙げた企業がある。石川県加賀市の竹内製菓グループである。なぜIoT活用に踏み切ったのか。同社の取り組みを追う。

材料を投入した後は計器を眺めながら正しい反応が進んでいるかを確認する……。こうしたプロセス製造の現場でスマート工場化への取り組みが進んでいる。ポイントは「見えないモノを見る」という点だ。顧客志向で主要顧客の近くに多くの工場を展開するハリマ化成も同様である。多くの工場を展開するハリマ化成グループにとって「工場の効率」は死活問題だった。同社のスマート工場化への取り組みと仙台工場での事例について聞いた。

「記録は紙」「納期回答は人のパワーバランス」「生産計画はカンコツ」……。多くの製造現場の実情ではないだろうか。こうした状況を打破すべくスマート工場化へと歩みを踏み出した中小製造業がある。溶接用副資材メーカーであるスノウチだ。生産管理システムもなかった状況から一気にスマート工場化を進める取り組みと意図について聞いた。

コベルコ建機 生産本部 広島事業所 五日市製造室 職長の谷浩一氏

コベルコ建機 生産本部 広島事業所 五日市製造室 職長の谷浩一氏 コベルコ建機 生産本部 ものづくり推進部 生産技術グループ 弘津直矢氏

コベルコ建機 生産本部 ものづくり推進部 生産技術グループ 弘津直矢氏 コベルコ建機 生産本部 ものづくり推進部 広島改善推進グループの井手上奨氏

コベルコ建機 生産本部 ものづくり推進部 広島改善推進グループの井手上奨氏