JIMTOF2022で実演、CFRP加工の品質と生産性を両立する三菱電機の3次元加工機:CFRP切断用3次元レーザー加工機

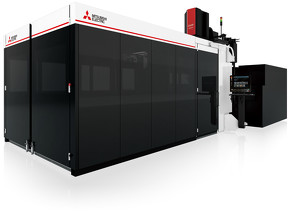

軽量かつ高強度であることから次世代の素材として期待される炭素繊維強化樹脂(CFRP)。しかしながら、その材料特性から難加工材とされ、産業界への量産適用が進んでいない。その中で、三菱電機は2021年10月、CFRP製部品の量産を可能とする3次元レーザー加工機「CVシリーズ」を発売。工作機械と関連製品/技術の展示会「第31回日本国際工作機械見本市(JIMTOF2022)」に出展し、実演により加工品質と生産性をアピールする。

軽くて丈夫、自動車や航空/宇宙分野で期待されるCFRPの活用

地球環境への負荷軽減があらゆる産業で求められる中、材料分野で注目度が高まっているのがCFRPだ。CFRPはFRP(繊維強化プラスチック)の一種で、強化材に炭素繊維(カーボンファイバー)を加えたもの。軽くて丈夫という特性が各種モビリティの軽量化、その先の脱炭素化に寄与することから、航空/宇宙や自動車分野での活用が期待されている。とはいえ、その期待値の高さほどには本格的な流通が進んでいなかった。

その理由について、産業メカトロニクス製作所 レーザ製造部 レーザ加工機設計第二課の黒崎芳晴氏は「CFRPは鉄などと比べると加工が難しく、生産性の高い加工方法がありませんでした。機械加工は素材の強度が高いことから工具が摩耗するのでランニングコストが高くなりますし、高圧の水流で切断するウオータージェット加工も処理の部分で手間がかかるのが問題でした」と解説する。

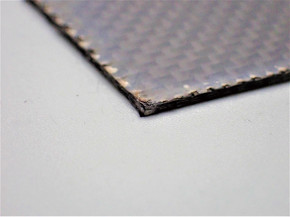

加工速度の速いレーザー加工でCFRPを切断したいとの要望は以前から多かった。ところがCFRPは樹脂と炭素繊維の2種類の素材が混ざっていることから、従来のレーザー加工機ではきれいに切ることが難しかった。

同課の佐伯政之氏は「樹脂は250度程度で溶融/昇華するのに対し、炭素繊維は3000度以上の高温でなければ昇華しません。これまでのレーザー加工では樹脂だけが溶け、切断面の品質が問題になっていました。何度も切るマルチパス工法を用いればきれいな切断も可能でしたが、長い加工時間がかかり、やはり生産性は上がりません」と課題について説明する。

シングルパス方式でCFRPの生産性と品質を両立

期待の素材でありながら、加工が思うようにできない――。こうした課題を踏まえつつ、三菱電機では早い段階でCFRPを高品質かつ高速に切断できるレーザー加工機の実現に向け動き出していた。ポイントはCFRP加工に適したレーザー発振器の開発だと考え、2013年に先端技術総合研究所で発振器の開発を開始。出来上がったプロトタイプを使い「どうすればCFRPをうまく切れるか」の検討を黒崎氏と佐伯氏が開始したのは2016年のことだった。

この2人体制で開発を開始したものの、順風満帆だったわけではない。「当初は、時間はかかるものの高品質に切断できる従来主流だったマルチパス工法を中心に考えていました。その中で、発振器を大型にするなど試行錯誤を繰り返していました」(佐伯氏)。ただ、品質と速度の両立は難しく、道は開けなかった。

さらに、2017年にはマイクロレーザー加工機開発が多忙になったため、黒崎氏が同プロジェクトから離脱。代わりに、生産技術センターから同課に移ってきたばかりの船岡幸治氏が佐伯氏とともに設計に臨むこととなった。船岡氏は生産技術センターでもレーザー加工機の発振器の構造設計や光学系キーパーツ開発に携わっており、ポイントとなる要素技術の知見があった。

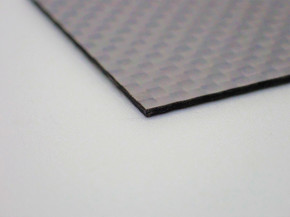

「加工時間に加えて、マルチパス工法では曲面の切断が難しいため、このまま続けてもCFRPを3次元加工する用途には使えないと思いました」と、船岡氏は引き継いだ当時を振り返る。そこで、船岡氏は発想の転換を図る。「世間ではCFRPを高品質に切るにはマルチパスしかないと考えられていましたが、シングルパスで切ることを目指しました。個人的にはこれが最大の分岐点だったと考えます」(船岡氏)。

シングルパスでの切断には、より大きなパルスエネルギーをはじめ、マルチパスとは異なる要素が必要になってくる。佐伯氏と船岡氏はそこから大出力の発振器開発に着手し、新たな発振器と加工ヘッドを開発した。従来は1mm厚の板も切れなかったところを、約1年かけて3mmの切断を可能とした。「ここから製品化が見えてきました」(船岡氏)。

この新開発の発振器と加工ヘッドを、2018年末に開かれた光/レーザー技術の展示会に参考出品した。そこで、立体形状のCFRP切断を実演したところ、来場者は一様に驚いたという。「来場者から『この品質では切れないと思っていた』と言われたことをよく覚えています」と佐伯氏は語る。また「何mmまで切れるのか」「うちの製品も切れるか」といった反応も多く、レーザー加工機の限界を知っていた人ほど驚きの反応を得られたという。

「高速かつ高品質な切断」を目指しMOPA方式レーザー出力の安定性確保

この成功を受け、2019年には製品化に向けたプロジェクトが正式に発足した。ここで一時的にプロジェクトから離れていた黒崎氏があらためてプロジェクトリーダーとして呼び戻され、開発が加速した。製品化におけるコンセプトは、従来の工法では不可能だった「生産性と加工品質の両立」を実現すること。メインターゲットには、脱炭素化に向けて軽量化のニーズが顕著な自動車業界を設定した。

本腰を入れてスタートしたプロジェクトだが、新しい発振器の出力を安定させるところで新たな壁に突き当たった。船岡氏は「従来のレーザー加工機で使われる通常の発振器ではなく、光を増幅器で増幅するMOPA(主発振器出力増幅器)方式の発振器を採用したのですが、出力の安定が難しく、その解決が最大のハードルになりました」と課題について語る。

原因を調査するため、構成を変えながらレーザー出力を計測する毎日を続けた。「全く未知の領域で、見たことがない現象ばかり起こりました」と船岡氏は当時の苦労を振り返る。試行錯誤を約半年間繰り返し、最終的にMOPA方式の原理的な理由と部品構成が原因であると分析し、出力に影響を及ぼす部品構成を特定。その影響を排除する構成に設計し直すことで問題を解消した。

これらのさまざまな課題を1つ1つつぶしながら、CFRP切断用3次元レーザー加工機の全体構成がほぼ固まったのは2020年秋のことだ。「製品コンセプトとして目指した『高速かつ高品質な切断』という完成図は、ブレークスルーとなったシングルパス加工の導入と、新たな発振器の開発によってほぼ実現できました」と黒崎氏は語る。

温度や環境が変化しても高い品質の切断を実現

基本設計がほぼ完成し、製品としての品質を高めていくフェーズに入り、ここからプロジェクトに本格参画したのが、久野将児氏だ。久野氏は長らくレーザ製造部の製造部門に所属。その後、品質保証部門に移っていた。今回のプロジェクトでも、製品化に向けた評価を担当することになった。

「一つ一つの機能について正しく動作するか試作機でチェックし、使われ方を想定しながら改善案を提案していきます。今回の製品では、発振器の出力安定がやはり最大の課題でした。これで大丈夫となってからも小さな問題がいくつも発生したので、そこを指摘し、逐次設計開発チームに改良してもらいました」と久野氏は当時の状況について語る。

安定性は多様な環境を想定し、温度を変化させながら検証する。「日本では、昼夜はもちろん季節によっても気温が大きく変わります。温度が変わると発振器の安定性や精度が影響を受けるので、厳しく検証を行いました」(久野氏)。それ以外にも、細かな部分を含めれば毎日のように設計開発チームへ改良を要請していたという。CFRPは新しい素材であるため、実際に加工を行い、繊維の方向による切れ方の違いもくまなく評価していった。

レーザーを使うCFRP切断機としては唯一無二、今後はさらなる用途開拓も

こうしたさまざまな取り組みを経て2021年10月、CFRP切断用3次元レーザー加工機「CVシリーズ」の発売に至った。チームが苦心して開発した、発振器と増幅器を1つの筐体に統合した炭酸ガスレーザー発振器は、三菱電機ならではの成果だ。この独自の発振器を搭載したことで、CFRPの微細加工に伴う従来の課題を解決し、自動車産業などでCFRPを活用した製品の量産化に弾みをつけることが期待されている。

「レーザーを使うCFRP切断機としては唯一無二の加工機です」と久野氏は胸を張る。佐伯氏は、そのオンリーワン製品の開発を通じて感じた三菱電機の強みについて「社外の部品が必要だと設計が制約されることもありますが、三菱電機では全て自社開発でそろえることができました。そのため改良に柔軟にトライできますし、部門間のコミュニケーションも手軽に行えます。その強みを認識しました」と語っている。

さらに、船岡氏は今回のプロジェクトを振り返って「三菱電機は複合材料の加工自体には以前から取り組んできました。素材の違いはあるものの加工技術としては従来の流れの上にあるので、そこも強みを生かせたところです」と述べる。また、黒崎氏も「マイクロレーザー加工機で培った知見と技術は今回も多くの部分で活用しています」と積み重ねてきた価値について語っている。

「CVシリーズ」は、自動車業界をターゲットに板厚3mmまでの対応としている。ただ、今後はさらに幅広い分野でのCFRPの活用促進が見込まれており「板厚拡大も含めて製品性能の向上を引き続き目指し、それを通じて社会に貢献していきたいと考えています」と黒崎氏は今後の展開について述べている。

関連記事

- JIMTOF2022で実演、加工時間を約80%削減する三菱電機 金属3Dプリンタの真価

- ロボティクスで実現するモノづくりDX、三菱電機が描く工場の最適なマスカスタマイゼーション

- 三菱電機が目指す現場起点のデジタルマニュファクチャリング、その価値と実現方法

- スマート工場化の第一歩「見える化」、FAとITのデータを一元管理するIoT基盤でDX化を加速

- 「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

- アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

- 設備要因の“ドカ停”をゼロに、コベルコ建機が選んだIoTによる予防保全

- 菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

- 見えない“反応”を記録、顧客志向を貫く素材製造業がスマート工場化に進むワケ

- 「記録は紙で」だった中小製造業がスマート工場化に進む意味

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:三菱電機株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年11月7日

関連リンク

関連記事

- JIMTOF2022で実演、加工時間を約80%削減する三菱電機 金属3Dプリンタの真価

- ロボティクスで実現するモノづくりDX、三菱電機が描く工場の最適なマスカスタマイゼーション

- 三菱電機が目指す現場起点のデジタルマニュファクチャリング、その価値と実現方法

- スマート工場化の第一歩「見える化」、FAとITのデータを一元管理するIoT基盤でDX化を加速

- 「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

- アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

- 設備要因の“ドカ停”をゼロに、コベルコ建機が選んだIoTによる予防保全

- 菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

- 見えない“反応”を記録、顧客志向を貫く素材製造業がスマート工場化に進むワケ

- 「記録は紙で」だった中小製造業がスマート工場化に進む意味

三菱電機 産業メカトロニクス製作所 レーザ製造部 レーザ加工機設計第二課 専任の黒崎芳晴氏 提供:三菱電機

三菱電機 産業メカトロニクス製作所 レーザ製造部 レーザ加工機設計第二課 専任の黒崎芳晴氏 提供:三菱電機

三菱電機 産業メカトロニクス製作所 レーザ製造部 レーザ加工機設計第二課 専任の佐伯政之氏 提供:三菱電機

三菱電機 産業メカトロニクス製作所 レーザ製造部 レーザ加工機設計第二課 専任の佐伯政之氏 提供:三菱電機 三菱電機 生産技術センター 構造化技術推進部 レーザ・加工プロセス開発グループ 専任の船岡幸治氏 提供:三菱電機

三菱電機 生産技術センター 構造化技術推進部 レーザ・加工プロセス開発グループ 専任の船岡幸治氏 提供:三菱電機

三菱電機 産業メカトロニクス製作所 レーザ製造部 加工技術課の久野将児氏 提供:三菱電機

三菱電機 産業メカトロニクス製作所 レーザ製造部 加工技術課の久野将児氏 提供:三菱電機