三菱電機が目指す現場起点のデジタルマニュファクチャリング、その価値と実現方法:IIFES2022特別企画

人手不足やコロナ禍など製造現場を取り巻く環境は厳しさを増している。こうした状況に対応するため、三菱電機では従来のモノづくり現場での知見を生かしつつ、新たにデジタル技術の“ピース”を用意し「現場起点でのデジタルマニュファクチャリング」で、柔軟かつ迅速に変化に対応できるモノづくり現場の実現を目指している。IIFES 2022 ONLINEと三菱電機FAサイト内IIFES特設ページでこれらの具体的な取り組みを紹介した。

製造現場が従来と同じやり方で高度なモノづくりを続けるためには厳しい状況が生まれている。ニーズの多様化による変種変量化が進んでいることに加え、電動化やデジタル化で製品の高度化が進む一方で、人手不足や高度な熟練技術者の不足などが広がっているためだ。加えて、コロナ禍による人の移動制限や、サプライチェーンの混乱により、先の読めない“不確かな”環境が生まれており、これらに対応するためにはサプライチェーンとエンジニアリングチェーンを緊密に連携させ、状況に応じて柔軟に変化し迅速に対応できるモノづくりが必要になる。

そのために、製造現場に求められているのがIoT(モノのインターネット)やAI(人工知能)などを活用し、サプライチェーンとエンジニアリングチェーンの情報を活用することで、リアルとデジタルを緊密に連携させ、柔軟なモノづくりを可能とする「デジタルマニュファクチャリング」の実現である。

こうしたデジタルマニュファクチャリングの実現に向けた取り組みを強化しているのが三菱電機である。三菱電機は、制御機器などを含む製造現場の技術力や知見などを強みとし、これらにデジタル技術を組み合わせ“現場起点のデジタルマニュファクチャリング”実現に取り組んでいる。オートメーションと計測の先端技術総合展である「IIFES2022」オンライン展と、並行して開設された三菱電機FAサイト内IIFES特設ページでは、これらの具体的な技術や製品を紹介した。

デジタルマニュファクチャリングでスマートウォッチの全自動生産を

三菱電機では、シーケンサやサーボモータなど製造現場の豊富な製品群を展開していることに加え、2003年からは「e-F@ctory」として、工場内で現場の情報をICT(情報通信技術)により結ぶ仕組みを用意し、生産性やコストの改善につなげる取り組みを進めてきた。ただ、あらゆる情報を一元的に結び、得られたデータを活用するデジタルマニュファクチャリング化への動きが広がる中で、さらに緊密なサイバーフィジカルシステムの連携が求められてきている。その中で、サイバー領域でのデジタルアプリケーションのポートフォリオ強化を進めていく方針だ。

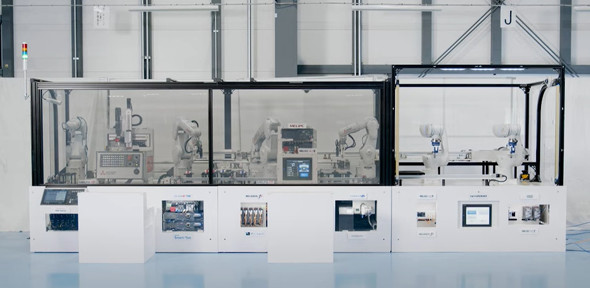

IIFES 2022ではデジタルマニュファクチャリングで実現できる価値を示すメインデモ展示として、スマートウォッチの全自動生産ラインを紹介した。製品の部材投入から組み立て、出荷までを全て自動化している。まずパネルの研磨加工を行い、そのパネルとプリント基板をバンドに組み付ける。その後、検査を行い、出荷するという流れだ。

このデモラインでは、これらの自動化作業を実現した各種オートメーション機器などの機能や性能と共に、これらで得られるデータをデジタル情報基盤に収納し、さまざまな分析によって活用できるアプリケーションを用意した。これにより、製造ラインの構築、運用、保守、それぞれの場面でフレキシブルな変更に対応できる価値を示している。

IIFES 2022オンライン展で出展されたデモラインの様子。スマートウォッチの製造をリアルタイムで受注に合わせて変更するマスカスタマイゼーションを実現する様子を示した[クリックで拡大] 提供:三菱電機

IIFES 2022オンライン展で出展されたデモラインの様子。スマートウォッチの製造をリアルタイムで受注に合わせて変更するマスカスタマイゼーションを実現する様子を示した[クリックで拡大] 提供:三菱電機デジタル空間で事前検証を行うことで立ち上げ時間を大幅削減

新たに参考出品したデジタルアプリケーションの1つが、3Dシミュレータ「MELSOFT Gemini」だ。各種エンジニアリングツールのシミュレータと組み合わせ、デモラインの構築時の効率化や調整負荷削減を実現した。

MELSOFT Geminiは、設計開発現場においてデジタル空間上で設備設計やラインレイアウトを事前検証できるソフトウェアである。エンジニアリングチェーンの情報連携により工程最適化を実現する。「機器などの3Dモデルを豊富に含むライブラリによる簡単な設備レイアウト」「装置動作や制御プログラムの事前検証」「MELSOFTシミュレータや実機へのダイレクト接続によるメカ干渉のシミュレーション精度向上」「システムレコーダ連携による異常再現機能」という主に4つの特徴を持つ。これらを活用することで、装置の立ち上げ工数の大幅削減、ライン構築工数や手戻りの削減を実現した。

三菱電機が持つ豊富なMELSOFTシミュレータや機器群とダイレクトに接続し高速通信を実現。精度の高い検証環境を構築することができることが強みだ。従来三菱電機では設計領域のソフトウェアについては、外部パートナーとの連携を中心としてきたが、デジタルマニュファクチャリング実現に向け、現実世界との結び付きを生かせる領域については、強化を図っていく方針だという。

「GENESIS64」による見える化と遠隔支援

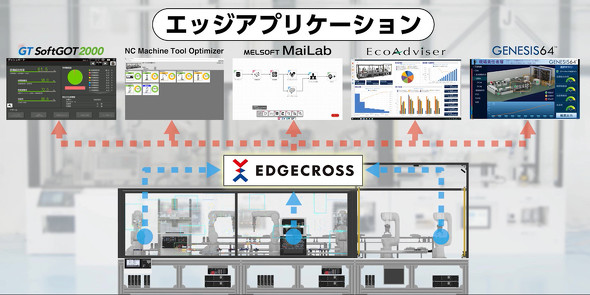

デモラインのネットワークについては、FA機器やビジョン機器をオープン統合ネットワーク「CC-Link IE TSN」で結び、制御通信と情報通信の一元化を実現している。e-F@ctory支援モジュールを活用し、現場機器のみで設備の稼働監視を実現。さらに、これらで集めたデータは、産業用PC「MELIPC」上のオープンプラットフォーム「Edgecross」で一次処理し、さまざまなエッジアプリケーションで活用できるようにしている。

これらで吸い上げた情報は工場稼働情報を統合管理するSCADA(Supervisory Control And Data Acquisition)ソフトウェア「GENESIS64」により、工場単位で一元管理できるようにしている。「GENESIS64」は世界で30万件を超える納入実績を持つソフトウェアで、生産ラインの監視に限らず、ユーティリティー設備や工場のインフラ監視など幅広い領域で活用されている。国内では新バージョンが2021年3月にリリースされたところだ。

デモラインでは、現場責任者層や生産技術者層などのレイヤーごとに必要な情報の出し分けをするような使い方を披露した他、クラウド上にGENESIS64を配置し、複数の工場情報の一元管理が可能となる使い方を紹介した。

さまざまなデバイスで情報閲覧を行えるGENESIS64のイメージ。さまざまなデバイスやプロトコルで閲覧可能としている。(上左)、受注や出荷など経営者向け画面(上右)、出来高監視など現場責任者向け画面(下左)、エラー監視や分析などの生産技術者向け画面(下右)[クリックで拡大] 提供:三菱電機

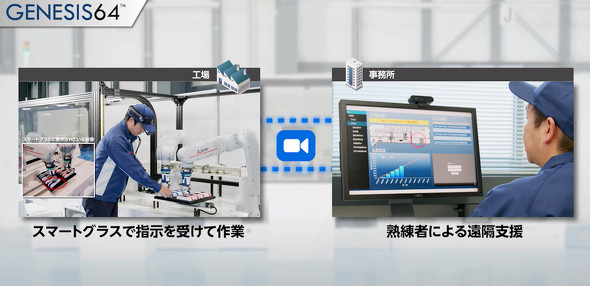

さまざまなデバイスで情報閲覧を行えるGENESIS64のイメージ。さまざまなデバイスやプロトコルで閲覧可能としている。(上左)、受注や出荷など経営者向け画面(上右)、出来高監視など現場責任者向け画面(下左)、エラー監視や分析などの生産技術者向け画面(下右)[クリックで拡大] 提供:三菱電機さらに、異常発生時の復旧を早める仕組みとして、GENESIS64の「Remote Expert機能」により、遠隔から画像や音声を共有し現場作業をサポートする機能なども示している。熟練技術者の不足が今後懸念される中で、GENESIS64によるさまざまな稼働情報の一元管理をベースとし、それらのデータに遠隔映像情報を加え、熟練技術者が遠隔から支援できる仕組みを実現する。これにより、異常の早期復旧を実現し、ダウンタイムの削減を実現する。

異常の真因特定と根治に役立つシステムレコーダとMELSOFT MaiLab

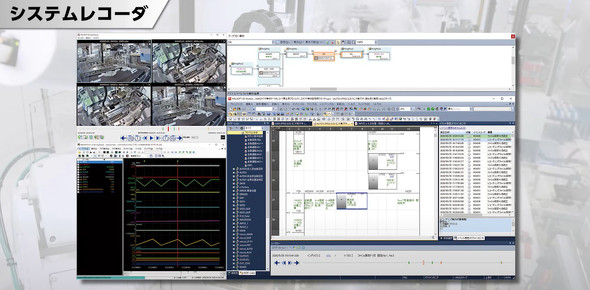

同様に製造ラインの異常把握と復旧を早める製品として「システムレコーダ」もデモラインで活用した。システムレコーダは、製造ラインのドライブレコーダのような製品で、カメラ映像と制御プログラム、各種稼働情報の波形データを同一タイムライン上で表示し、異常時の状況を確認できるというものだ。3DシミュレータであるMELSOFT Geminiとの連携も実現し、異常時の動きをシミュレーションにより再現することも可能。異常の真因特定などに貢献する。

異常の真因分析をAI活用で解決する新たなソリューションもデモを通じて紹介した。ラインの改善を総合的に行う場合には、生産現場から収集したデータを事務所で分析するフェーズと、分析結果を基に生産現場で診断するフェーズが必要になるが、これを1つのソフトウェアで、さらにAI技術を活用した分析を行えるソフトウェアとして新たに「MELSOFT MaiLab」を参考出品している。

MELSOFT MaiLabは、プログラミングレスでディープラーニングや重回帰分析など様々な分析手法を活用できるデータ分析ソフトウェアである。「AutoML」機能を搭載し、AI Data Scientistが 自動的に前処理や分析手法を選定し、学習まで実行するため、専門知識がなくても容易に学習モデルを作成可能である。また、機械学習による複数の回答が可能になることで技術者の思考に近い判断ができる。異常要因や、生産条件に合わせた制御パラメータ設定など技術者の知見を必要としていた用途にも活用可能だ。分析手法もディープラーニングやランダムフォレスト、重回帰分析、MT法、K近傍法など様々な分析手法をそろえるが、直感的なUIで初めての利用者でもデータ分析をスムーズに行える。また、製造現場を知り尽くす三菱電機のデータアナリストによるデータ分析サービスも用意しているという。

低炭素社会の実現に向けて製造現場の省エネ活動を支援する「EcoAdviser」

一方、低炭素化社会に向けた機能も用意した。世界的な脱炭素化への動きに合わせて、製造現場でもカーボンニュートラル化への取り組みが求められるようになっており、製造現場の効果的な省エネ対策によるCO2の削減を支援する「EcoAdviser」をデモラインで紹介した。省エネ分析・診断アプリケーションであるEcoAdviserは、AI技術を活用し、使用エネルギーの現状把握、エネルギーロスの抽出および要因診断、省エネ対策の効果検証という一連の省エネ改善サイクルを1つのソフトウェアで実現できる。三菱電機の制御機器からの情報連携も容易に行える他、現場での見える化ツールとしても活用可能である。現場の生産性だけでなく低炭素化という切り口での改善推進を強力に支援する。実際に三菱電機内の事業所で導入し、使用電力量10%削減、分析工数90%削減という成果も上げているという。

デジタルアプリケーションの足りない“ピース”を補強

ここまで見てきたように、これらのメインデモ展示とこれらに使われた新たな技術群においてポイントとなっているのが、サイバーフィジカル空間におけるサイバー側のアプリケーションの強化である。従来三菱電機では、制御機器のハードウェアを中心とした訴求が中心となってきたが“真のデジタルマニュファクチャリング”を実現するために、デジタルアプリケーションの足りない“ピース”については積極的に埋めようとする動きを示しており、フィジカルからサイバーへの一連のデータサイクル構築を実現しようとしている。

スマート工場化を含むデジタルマニュファクチャリングで価値を得るためには、データを取得するフィジカル部分だけでも、データを活用するサイバー部分だけでも不十分で両輪のバランスを取りながら進めていくことがポイントである。三菱電機では、今まで培ってきた製造現場のノウハウや、過去の豊富な納入実績に支えられた“生きたデータ”を強みとしつつも、これらを生かすデジタルアプリケーションを強化することで、製造現場に新たな価値をもたらそうとしている。スマート工場化で「なかなか成果を生み出すことができない」という製造業の声もよくあるが、IIFES 2022でも見られたように、製造現場を深く理解し、データを取るところから活用するところまで一連のエコシステム構築を進める三菱電機の知見は、その解決策となるかもしれない。

関連記事

- スマート工場化の第一歩「見える化」、FAとITのデータを一元管理するIoT基盤でDX化を加速

- 「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

- アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

- 設備要因の“ドカ停”をゼロに、コベルコ建機が選んだIoTによる予防保全

- 菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

- 見えない“反応”を記録、顧客志向を貫く素材製造業がスマート工場化に進むワケ

- 「記録は紙で」だった中小製造業がスマート工場化に進む意味

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:三菱電機株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年4月13日