ロボットに3Dの“目”を持たせて品質検査を自動化、リンクウィズの挑戦と課題:羽田卓生のロボットDX最前線(2)(3/4 ページ)

人手に頼らない検査体制構築を目指す車体メーカー

今回の取材では、L-QUALIFYの導入を進める工場を訪問させてもらった。取材先はスズキ系の車体メーカーである平岡ボデー(静岡県浜松市)である。

平岡ボデーはかねてより産業用ロボットを用いた製造工程の省人化を進めてきた。数十年前から取り組み始めて産業用ロボットを400台以上も導入した一方で、600人ほどいた工場の作業者を現在では300人と半数まで削減したという。一方で部材の投入やピックアップ、検査工程は人手が中心で、自動化や省人化は進んでいない。そのため、L-QUALIFYを試験的に導入し、その効果を検討しているという。

現状、平岡ボデーでは、品質管理部門による検品作業に先立ち、製造工程の中で製造担当者自身が一度品質チェックを行うフローになっている。それが終わってから、品質管理部門が目視で検品を行い、部材の部位ごとに1カ所ずつ、マジックでチェックしていく。いわば、品質管理部門と製造部門が品質のダブルチェックをかけている状態だ。

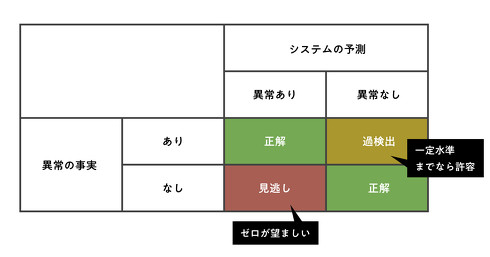

それでも、不良品の見逃しは発生してしまう。佐野氏は「人間が製造工程を担当している以上、どうしても作業の所要時間が一定でなかったり、部材の問題を見逃したりといった“揺らぎ”が生じてしまう。これこそが不良発生の主たる原因だ。一定の品質水準を満たさない不合格品を見逃してしまうこともあれば、反対に厳しくチェックしすぎて、通常は合格品であるものを不合格にしてしまう(過検出)こともある」と語る。

そこで佐野氏は、L-QUALIFYを導入することで人手に頼らない検査体制の構築を目指す。実際のユースケースは下記の動画を参考にされたい。ロボットなどの装置で構成されている検査装置に、検品する部材を設置する。後は自動で検品作業が行われる。産業ロボット(ファナック製)のアームの先端に、3Dスキャナー(キーエンス製)が搭載されている。ロボットは、部材の検査すべき部位に自動的にセンサーを当てて検査を行う。全ての部材が“揺らぎ”なく、同じ基準で検査されていくのだ。

過検出は“あえて”見過ごす

しかし、単一の基準で全部材を一辺倒に検査するだけは逆に過検出のような問題が生じかねない。「品質基準は部材の部位ごとに変わる。その閾値をどこまで細かく設定できるかが、本番で使う上では重要だ。この設定にはどうしても年数がかかるのでコツコツとやって行くしかない」(佐野氏)。

このため実際に運用する上では、過検出に対する暫定的な対策が必要になる。そこで佐野氏が構築しようとしているのが、「多少の過検出は多量の製品の『保証』を得るためであれば看過する」という考えに基づいた検品システムだ。

多少の過検出は許容し、ロボットシステムが不合格と判定された製品を人間が目視で確認する。仮に全部材の10%にL-QUALIFYが不合格判定を下したとして、その10%分を人が再度チェックするというわけだ。これが過検出への対策になる。「従来の全数チェックよりも人手がかかるのはネックだが、全体で見ればこれでも十分に省人効果は出せる仕組みになる」(佐野氏)という。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク