3年間で累積480時間を削減へ、少量多品種工場でいかにスマート化を進めたか:スマート工場最前線(4/4 ページ)

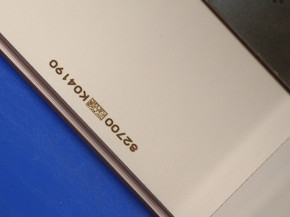

製品情報の刻印を手動から自動に切り替え

プリント配線板の製品判別を行うための刻印の自動化も進めている。従来は手導で刻印していたが、レーザーマーカーで自動刻印をする一連の工程システムを作り、自動化を行った。

「従来は人が1日3000枚くらいの刻印を行っていた。これをまず自動化し、2次元バーコードを自動で刻印できるようにした。作業内容によっては刻印が消えたり読み取れなかったりする場合があるので、地味だが以外に苦労したところだ。これはまだ取り組みの第一歩で、将来的には紙で出しているロットカードの代わりとすることを目指している。プリント配線板そのものにIDが割り振られることで、サーバ内の情報をすぐに呼び出せるようになれば、ロットカードそのものを紙で出す必要がなくなる。工程によってはすぐに適応するのが難しい部分があるので順次という形になるが、いずれは全て紙のロットカードはなくしていきたい」と佐藤氏は語っている。

検査や搬送の自動化などさまざまな取り組みを推進

これらの他にも、中間検査工程の自動化に向けた取り組みやAGV(無人搬送車)を活用した自動搬送、顧客の注文情報に合わせた製造条件が最適化どうかを自動判定し製造データを作成するシステムなどの開発と導入を現在進めているところだという。

多品種少量生産型の工場では、一度の自動化で大幅に効率改善を進めることが難しく、細かい改善点に気付き、自動化を導入していく作業がどうしても必要になる。そこでそういう気付きを生み出すための教育などにも積極的に取り組んでいるという。「製造現場で起こることは現場のリーダーが最もよく知っている。そのリーダーたちが『ここは自動化できるかも』と気付くことが何より重要だ。そのためPLCなど制御技術や自動化技術などの講習なども行い、現場の判断でさまざまな自動化が進めていけるような体制作りを進めている」と佐藤氏は語る。

一方で取り組み始めて感じる課題などもあるという。佐藤氏は「いろいろな問題がある。そもそもデータが紙で記録されているものがほとんどでデータ化するところがまず大きな障壁となっている。また、古いものなど設備によってはデジタル設定への変更などが必要でこうした作業の負担が大きい。さらに、台車やラックなどに統一性がないという点など、標準化されていない環境が数多くあり、これらが自動化の難しさにつながっている」などの問題点を挙げている。

少量多品種型の自動化を進める中では市販のツールでは合わない場合も多いが「内製できるものは基本的には内製で進める。信頼性の問題や保証の問題などが必要なものについては、外部の信頼できるツールやソリューションを活用するという切り分けで進めている」と佐藤氏は語っている。

今後は「まずは2022年までに480時間の作業時間削減を着実に実現できるようにする。現状ではアイデアは100個くらいあるが3年間トータルで積み上げていくことを考えるとまだ足りないと考えている。自動化や省力化だけでなく、品質を向上させることで作業負荷を低減することなども可能で、そういう幅広い考え方で自動化のアイデアを生み出していけるようにしたい」と佐藤氏は抱負を述べている。

関連記事

あの衛星やロケットも? 日本の宇宙開発を支えるOTCのプリント配線板技術

あの衛星やロケットも? 日本の宇宙開発を支えるOTCのプリント配線板技術

プリント配線板の設計、製造、販売を行うOKIサーキットテクノロジーは、プリント配線板において、JAXA認定を全項目で取得。高い技術力と信頼性で、日本の宇宙開発事業を支えている。 変種変量生産で効率50%向上、“世界的先進工場”は何を行っているのか

変種変量生産で効率50%向上、“世界的先進工場”は何を行っているのか

2020年1月にWEFによる「第4次産業革命を主導する世界的先進工場(ライトハウス)」に選ばれた日立製作所の大みか事業所。世界の中でも先進的な取り組みを進めるスマートファクトリーとして評価された工場となったわけだが、具体的にはどういう取り組みを行っているのだろうか。同工場の取り組みを紹介する。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク