火花のエネルギーで金属を非接触加工する「放電加工」の技術:ママさん設計者が教える「設計者のための部品加工技術の世界」(6)(2/3 ページ)

細穴放電加工

細穴放電加工の電極には、真ちゅうあるいは銅でできた細長いパイプ状の電極が使われます。電極の外径は、Φ0.2以下の極細からΦ6程度までのサイズがあり、長さは300mmが一般的です。この電極を回転させながらパイプ内側から高圧の水を送り込むことにより、バリの少ない小径の深穴加工を行います。

細穴放電加工は、部品加工の手段としてはもちろんですが、ワイヤ放電加工の前にワイヤ電極を通す「スタート穴」を開けるときにも用いられます。スタート穴には垂直さが必要です。穴が曲がって通っていると、ワイヤ線を通したときに穴の壁に接触してしまい、肝心の放電ができません。加工物が厚くなればなるほど、穴の曲がりは大きく出てくるので、片面からの深掘りは避けて、両面から半分ずつ加工して穴を貫通させるといった手順の工夫も必要です。

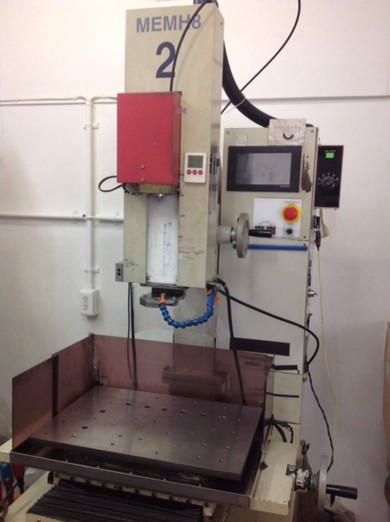

型彫り放電加工

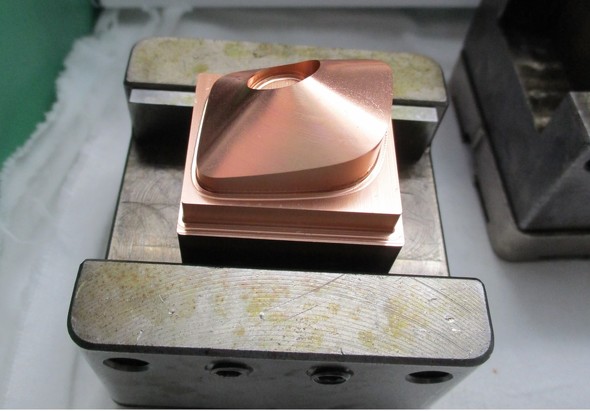

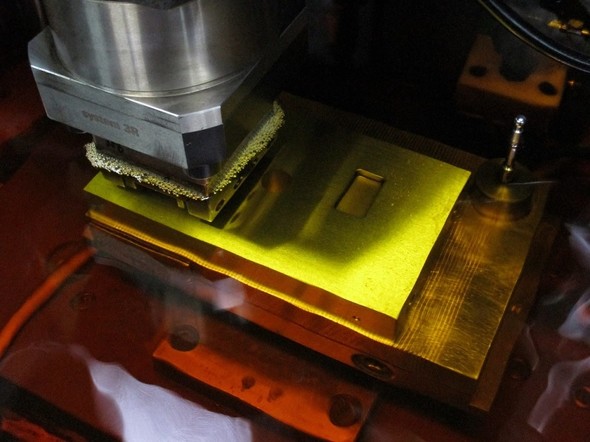

続いて、型彫り放電加工に話を移しましょう。型彫り放電加工は、自由曲面を含んだ3次元形状でも、それに合った電極さえ作れれば「彫る」ことができる上に、切削加工に比べて加工面が滑らかに仕上がることから、意匠性が高い製品のプラスチック成形金型の製作に不可欠な加工方法です。

型彫り放電の電極は、加工したい形状を“反転”した形状で作られます。へこんだ形状を作りたいなら、凸型の電極を用意するのです。加工の理屈は「型押し」に似ていますが、放電加工の場合は押圧で転写するのではなく、加工物に電極の形状を焼き付けていきます。

加工物と電極の間に電圧をかけたときの火花の温度は、およそ6000℃といわれています。これほどの高温ですから、加工物の表層はすぐ溶解して電極の痕が形成されます。これを1サイクルとしましょう。1サイクル当たりの溶解量はごくわずかなので、このサイクルを目に見えないほどの速さで繰り返し、徐々に深い形状を作っていくのです。仕事を終えた電極は黒く変色しています。

型彫放電加工機では、加工物を加工液(油)の槽に沈めた状態で加工します。火花の持続時間を短くすると加工物の溶解量は少なくなり、長くするほど溶解量が増えるので、加工物の寸法設計に合わせて精密な時間調整が行われます。また、加工が進んでいくにつれて電極と加工物の距離は離れていきますから、常に最適な放電ギャップになるように、電極の位置を精密に制御しながら加工していきます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- NVIDIAとダッソーがCEO対談 産業AI基盤構築で戦略的パートナーシップ締結

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 強度設計の出発点 “計算”より先に考えるべきこととは?

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう