生産現場とベンチャーが直接対話、日産のオープンイノベーションは工場から:イノベーションのレシピ(2/3 ページ)

ベンチャー側にもメリット

こうした形での内覧会はベンチャー企業側にも、メリットがある。ベンチャー企業の多くは、導入先となる大企業をどう探すか、誰に会うべきかを難しく感じており、大企業との付き合い方が分からないことによって受注や連携の機会を逃すこともある。「大企業とベンチャー企業で、自然発生的なマッチングは起きない。会社や製品を知ってもらい、技術や性能をマッチングし、具体的なトライアルや商談、導入に至るまでは短くて半年、長ければ3年かかる。ダイレクトにアクセスする機会があれば、この半年〜3年を短縮できる(INCJ)。

志賀氏は「展示会場やホテルでイベントを開くだけでなく、現場に来て大企業のニーズとベンチャー企業のシーズを合わせることも重要だ。これは日本全国で起きるべきだ」と語った。

年単位で続くベンチャーとの付き合い

第2回のベンチャー企業展示会は、前回よりも現場の課題に対して具体的な提案ができることが重視された。参加企業の展示の一部を紹介する。

可変圧縮比エンジンを支える計測技術

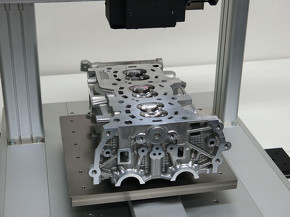

3次元形状測定を手掛ける光コムは、日産自動車が2016年に発表した可変圧縮比エンジンの開発段階から付き合いがある。圧縮比を変えるためのリンク機構でサブミクロン単位の品質保証が必要になったためだ。今回の展示会では、可変圧縮比エンジン以外にも適用の検討が進んでいることをアピールした。

社名でもある光コム(以下、社名は光コム社)は、2005年にノーベル物理学賞を受賞した測定の原理だ。光コムは異なる波長のレーザー光がクシ(comb、コーム)のように並んでおり、測定対象に垂直に照射したレーザー光が反射するまでの時間で距離を測る同軸計測を行う。光コム社は小型のモジュールの光コム発振器を開発し、「世界で初めて産業用に応用した」(光コム社)。まだ発振器のコストが高いのが課題だが、量産効果によってあと1〜2年で下がるめどがついているという。

従来のレーザー計測器は斜めから入射したレーザー光の反射を真上の撮像部で検出するため、複雑な形状への対応が難しかった。光コム社は光コム技術により、複雑な形状にも対応できる計測技術を確立した。例えば、シリンダーブロックの上部をスキャンするとシリンダーの容積まで計測することができるという。現在は、シリンダーブロックのボア溶射の表面や、ガスケット面の傷の確認に光コム技術の用途が広がっており、さらに拡大する方向で検討が進んでいる。

光コム社は、日産自動車からの「これ、測れますか?」という求めに応じながら測定方法を開発しているという。例えば、レーザーを垂直に反射させる小さな鏡を使い、その鏡を回転させることで、シリンダー内部のスキャンが実現した。

また、ロボットアームに取り付けても十分な精度を確保できるように、アームの揺れによってブレたレーザー光の反射結果を補正して処理する技術も開発した。ロボットアームを使うことで、多品種少量生産に対応しやすくなる。ロボットアームの機種を問わないのも強みだという。現状で自動計測が難しいのはギアだという。歯車の表面が鏡面状態に加工されている場合はレーザー光が拡散してしまうためだ。目下の開発課題となっているという。

AI活用は業務への理解を深めるところから

初参加のRidge-iは、AIとルールベースの判断を組み合わせた画像や動画の分析を得意とする。締結技術や金型技術をテーマに、2019年5月からパワートレインの生産技術の担当者と具体的な検討を進めている。ルールベースだけでは自動化が難しかった分野に、ベテランの知見とそれを取り込んだAIを組み合わせることでブレークスルーを目指す。

部品の締結の品質を確認する方法は、これまで破壊検査しかなかった。締結作業については締結にかかった時間や締結の強さ、工具の動き、時系列の変化などのデータが蓄積している。これに、従来は作業者の目視による判断だった部分を画像データとして組み合わせる。これにより、破壊検査に頼らない締結の品質確保を目指す。

金型に関しては仕上がりに対するベテランの感覚やノウハウをデジタル化して残すことが目標となる。加工された金型の評価は、ベテランが実物を見たり触ったりすることで判断してきた。Ridge-iの担当者は「まずは検討対象となっている業務への理解を深めることが重要。ベテランは何を見て、触ってよしと判断しているのかを知ろうとしている。それをどうデータ化するのかがポイントだ」と話す。

現在、Ridge-iと日産自動車は画像認識技術によって、画像データのうち1〜2ピクセルしかないような微細な傷を少ない学習データで高精度に認識できるようにする実証実験を進めている。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク