サンマのイイ感じの焼き加減を解析! おいしさや楽しさを届ける調理器具開発とCAE:CAEとスパコン活用事例(2/3 ページ)

同じ方法は続けられない

大変な目に遭った林氏たちは「二度とこんなことは繰り返したくない」と、設計課主導でCAEの本格活用に乗り出したという。基礎的な材料の曲げ試験からはじまり、CAE結果と試験の突き合わせを行いながらモデルを構築していった。そして基板が割れるかどうかの応力のしきい値を決定した。

こうしてできたモデルを元に試作品を作り、関係者の見守る中、落下試験が行われた。結果は見事に成功し、一同は胸をなでおろしたそうだ。苦労のかいあって、その後は強度解析に関する試験は常に一発合格だという。

シミュレーションを活用する前には、修正に3〜5人がかりで1カ月かかった。そのため人的コストはおよそ100人日だった。また金型の修正費用は1千万円ほどになった。この工程をシミュレーションに置き換えることで、1人で2週間弱、つまり10人日となった。つまり人的コストは10分の1、金型修正費はゼロになったという。この成功のインパクトはとても大きかった。そのため、他のキッチン家電製品にもCAEが展開されることになったという。

サンマのおいしい焼き方をシミュレーション

キッチンアプライアンス事業部では解析の種類を増やしながら横展開を進めると同時に、使用環境や教育チュートリアルを充実させていった。はじめは不具合の予測や、既に起こった不具合の検証が目的だった。これは問題を解決する、つまりマイナスをゼロにする取り組みだ。一方、製品の機能を検討する、つまり新しい価値を生み出す取り組みも進めていった。その1つが、IHクッキングヒーターの下に配置されている魚焼きグリル機器「ラクッキングリル」(図5)の食材の焼け具合の検討だ。

この製品は「業界初の焼き網を廃止した魚焼きグリル」(林氏)だ。従来の魚焼きグリルの庫内は上下にシーズーヒーターが配置され、その間に金網と食材がセットされる。このため食材の油などが下に落ちたり周辺に飛び散ったりする。だがヒーターは取り外せないため、庫内の掃除が大変だ。以前からユーザーから上がる改善項目の筆頭だった。

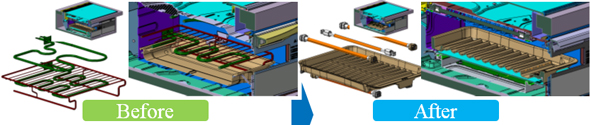

一方、ラクッキングリルは庫内の上下がガラス製で、食材を載せるのは波形(またはフラット)の専用プレートだ。このため油は下に落ちずプレートは丸洗いでき、庫内の手入れも格段に簡単になる。このためには、金網からプレート、そしてシーズーヒーターから光ヒーターという大きな設計変更が必要だった(図6)。

この業界初の新機能は、試作前にまずCAEで検討されたという。これで解析したのがサンマの焼き色だ。従来の製品はシーズーヒーターによる輻射と対流伝熱である。だが光(近赤外、遠赤外線)ヒーターとプレートの組み合わせでは固体伝熱も加わり熱の流れは複雑になる。さらにパラメータも非常に多いためCAEの利用は必須だったという。

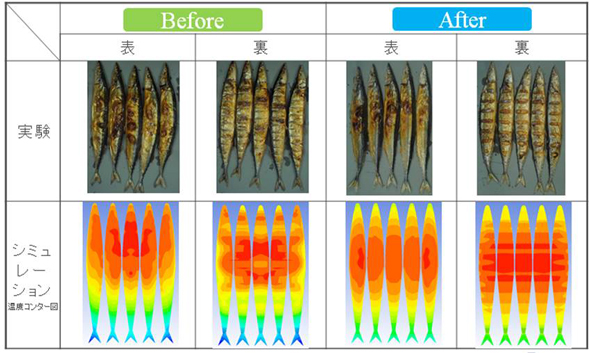

図7がサンマを焼いたときのシミュレーション結果の温度コンター図と、実際に焼いたサンマを比較したものだ。旧製品では頭方向としっぽで温度差が大きい。一方、新製品では、真ん中からしっかり火を通しつつ端まできれいに焼けるよう、また局所的に焼けすぎないような理想の焼き方を追求した。ヒーター内部の線の疎密やプレートの波形状などさまざまなパラメータを検討したという。実際に焼いたものと比べると「しっぽの焦げ具合や焼きむらの位置まできちんと再現されていた」(林氏)という。

サンマについては身や皮などそれぞれの物性値を設定している。「生や塩を振ったもの、干したものなどでも条件が変わります」(林氏)。また季節や地域、個体によっても当然変わる。実験でもなるべく条件をそろえるよう努力しているそうだが、CAEでは「安定した品質のサンマをいくらでも仕入れられる」のがメリットだそうだ。試作前にこのシミュレーションを行って性能を作り込んだため、実験回数や金型製作費を大幅にカットできた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

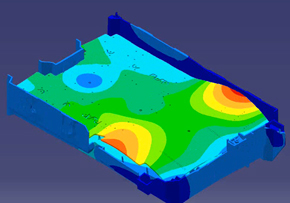

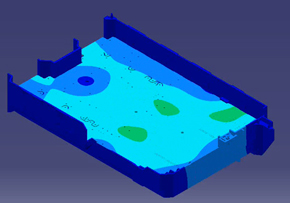

図4:対策前(左)と対策後(右)における振動による変位量の変化。CATIAで計算。爪や押さえの追加などを行っている。

図4:対策前(左)と対策後(右)における振動による変位量の変化。CATIAで計算。爪や押さえの追加などを行っている。 図5:魚焼きグリル「ラクッキングリル」を開けたところ。

図5:魚焼きグリル「ラクッキングリル」を開けたところ。 図6:シーズーヒーター(左)と光ヒーター(右)(現行モデルの1つ前のバージョン。現在のモデルは下の熱源がIHになっている)

図6:シーズーヒーター(左)と光ヒーター(右)(現行モデルの1つ前のバージョン。現在のモデルは下の熱源がIHになっている) 図7:サンマの焼き色の検討。ANSYS Fluentで非定常計算、2億セル。

図7:サンマの焼き色の検討。ANSYS Fluentで非定常計算、2億セル。