RP、AM、そしてDDMへ。モノからサービス関連へ。モノづくり技術の進化と深化:プロダクトデザイナーが見たDMS2015(2/3 ページ)

従来の試作とは異なる活用への拡がり

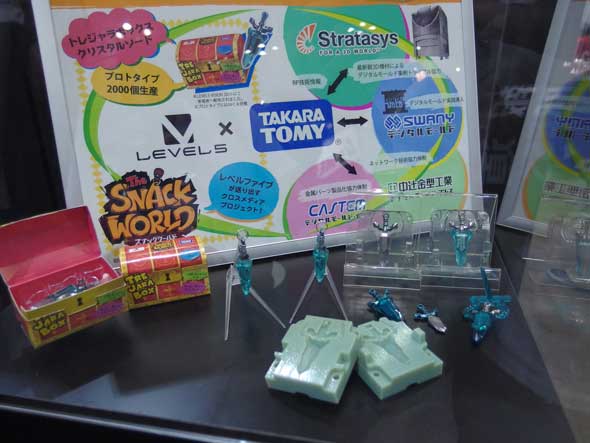

3Dプリンタの用途事例の拡がりに目を向けていくと、1つは製造現場での活用がある。2014年のDMSでもストラタシスのブースでデモンストレーションを行っていたスワニーによる「デジタルモールド」は、3Dプリンタ側・素材側両方の進化が、できることの範囲を拡げていることを感じさせる一例だ。

これは3Dプリンタで作った樹脂型を使って射出成型を行うというもの。従来は3Dプリンタを使うというと、どちらかというとモノ(製品)そのものに視点を当てて、型を作る前の試作や小ロット生産に、という使い方に目が行きがちだったのを、「試作するのも量産と樹脂でできるといいよね?」というところに視点を移した活用だ。

2015年はその技術を更に金属素材へと展開させおり、3Dプリンタで作った樹脂型を使った金属プレスと金属モールディングの手法がブースでは紹介されていた。プレスの「デジタルモールド・プレス」を中辻金型工業が、金属モールディングの「デジタルモールド・メタル」をCASTEMがと、協業ネットワークで運用されている。この2種の金属素材加工については本格運用はこれからとのことだ。

「デジタルモールド・メタル」の方は、バインダーと混練した金属粉を射出成形するメタルインジェクション(製品仕上げまでには、射出成形品を焼結・機械加工といった後工程がある)と、ロストワックス鋳造で使うロストワックスを作るという2種類の事例が紹介されていたのが個人的に興味をひかれた。プロダクトデザイナーとしては、モノづくりの選択肢がいろいろと増えていくのはうれしい限りである。

製造現場での3Dプリンタの活用事例では、現場で使う治具類を3Dプリンタで作るという例が増えてきているという。従来は金属などの手加工で作っていたものを3Dプリンタに置き換えることで、より使いやすい形状にとかより軽くということが可能で、現場作業者にも好評なのだそうだ。

見覚えのある「M3」マークと共に治具が展示されていたので近くにいた説明員の方に尋ねたら、写真のものは実際にBMWの工場で使われているものとのことであった。

上の写真左側のアルミ板を組み合わせたものが従来品で、右側の黒いものが3Dプリンタで作ったもの(FDM方式のABS樹脂製)。

持ち比べてみると当然ながら重さが全然違うので、作業者の負担軽減には大きな効果がありそうだ。余談だが、3Dプリンタで治具を作るうんぬんより先に、トランクに「M3」マークを貼り付けるのに随分と大仰な治具を使ってるなぁというのが、最初に眼がいったことだった。展示されている治具がどの世代のボディ用なのかまで確認しなかったが、先代のE90や今のF30いずれもトランクのカーブがきつめで、見た目のバランス上いい位置にマークを付けることに苦労しているように伺えるので、そこへ正確にマークを貼ろうといろいろと考えているうちに「大仰な治具になっちゃったのかな?」などと想像してしまった。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

デジタルモールドの展示

デジタルモールドの展示 中辻金型工業によるプレス加工のデモ実演で成形したアルミ製のサンプル。会場で配布されていた(長さと幅は55mm×30mm、深さが9.6mmといったサイズ)

中辻金型工業によるプレス加工のデモ実演で成形したアルミ製のサンプル。会場で配布されていた(長さと幅は55mm×30mm、深さが9.6mmといったサイズ) 「M3」マークと治具(丸紅情報システムズ)

「M3」マークと治具(丸紅情報システムズ)