海外流出は是か非か、進む日本のモノづくり空洞化:ものづくり白書を読み解く(前編)(2/3 ページ)

電機業界は設備投資そのものが減少

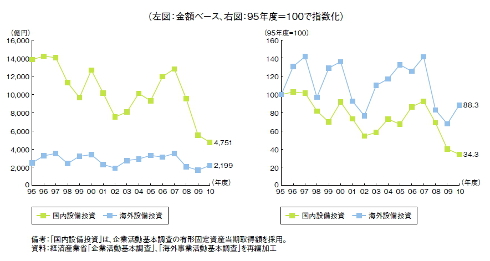

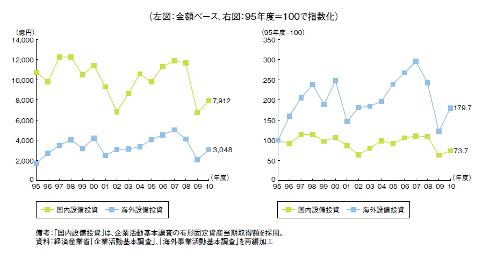

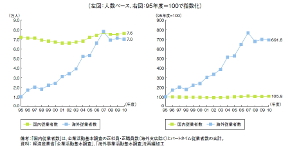

電気機械業界も自動車と同様、最終製品、部品ともに、1995年度より2010年度の方が、国内より海外の方が伸びている。だが、金額ベースで見ると様相が異なってくる。金額ベースで国内向けに対する投資が大きい状況が続いているのだ。2010年度は、最終製品は海外が219億円なのに対し国内は4751億円(図6)、部品は海外が3048億円なのに対し国内は7912億円となっている(図7)。

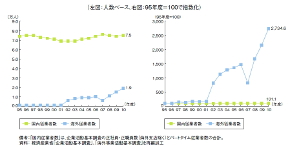

ただし、最終製品を見ると設備投資そのものの落ち込みが激しく、2010年度は1995年度と比較すると、国内で約34%、海外で約88%の水準にまで下がっている。電気機械の最終製品では、国際競争力の点で落ち込みが深刻で設備投資そのものを抑える傾向であることが要因だ。また、国内工場から海外工場への移管ではなく、海外のEMS(生産受託サービス)企業に外部委託してしまうケースも多くあり、設備投資につながりにくいケースが増えたということもいえるだろう。

ティア2、ティア3は国内中心の状況が続く

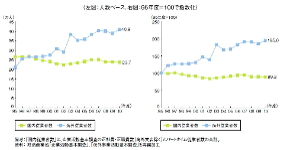

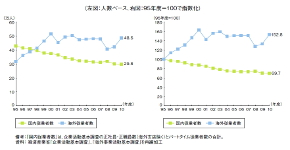

もう1つ、海外展開の指標として、従業者数の推移について見てみよう。まず自動車では、最終製品メーカーとティア1メーカーの従業者数は、国内が減少傾向にある反面、海外が大きく増加している(図8、9)。最終製品メーカーでは既に1998年度には海外従業者数が国内従業者数を超え、2010年度には1995年度に比べ海外従業者数が約2倍、国内従業者数は約1割減という状況になっている。

一方、ティア2とティア3は海外従業者数が増加しているものの、人数ベースで見ればまだ国内従業者数が多い(図10、11)。2010年度の国内従業者数を1995年度と比較すると、増加しているなど、国内拠点中心の事業展開となっている。その要因としては、現地でマネジメント担当者を確保している、あるいは失敗した際の経営的リスクを考慮して躊躇(ちゅうちょ)しているなどが考えられる。

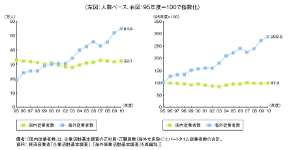

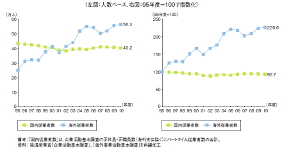

一方、電気機械は最終製品、部品ともに海外従業者数はリーマン・ショックから持ち直してきている。ただし、国内従業者数は最終製品では大きく落ち込んでいる。2010年度の最終製品の国内従業者数は1995年に比較して約30%減少。電機業界では、グローバル競争で競り負け、撤退した事業も多く、国内の工場閉鎖も相次いでおり、これらの点が従業者数減少に影響している(図11、図12)。

海外拠点に求める役割は多様化

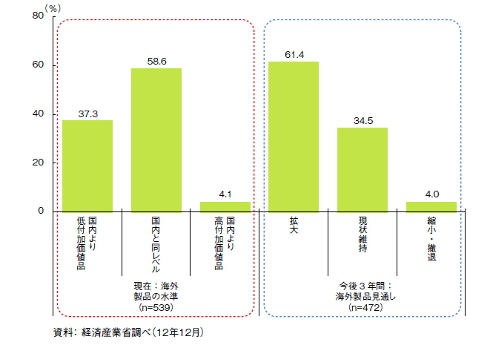

国内市場が成長せず新興市場を中心に海外の売上高比率が高くなる状況から見ると、生産の海外シフトの増加傾向は強まる一方のようだ。既に海外製造拠点の生産能力は「国内と同レベル」とする企業が半数以上を占めており、質の低い廉価版を人件費の安い海外で生産するという段階ではなくなってきている。その中で、61.4%の企業が今後も海外生産を「拡大する」としており、海外拠点の役割は多様化するものと見られている(図14)。

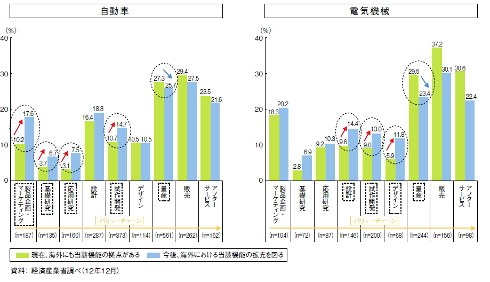

実際、「今後は海外拠点にさまざまな機能を持たせよう」と考える企業が増えているいうことが、経済産業省の調査結果からうかがえる(図15)。従来期待度が高かった「量産機能」や「販売機能」「アフターサービス」などについては「拡充を図る」とした回答は減少傾向を示している。一方で、「設計機能」「試作開発機能」「デザイン機能」「製品企画機能」など、国内に残す傾向が強かった機能を、海外拠点にも持たせようとする動きが明らかになっている。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク