世界に勝つ日本の製造業、洋上風力発電の巻:小寺信良のEnergy Future(23)(3/5 ページ)

どこに日本企業が勝ち残る余地があるのか

風力発電では、翼の巨大化とともに、中心部にある発電ユニットも大型化する必要がある。この発電ユニットには、「ドライブトレイン」と呼ばれる増速機構が必要になる。風車自体の回転数は1分間に10〜15回転だが、それを発電機に伝える過程で、1000〜1500回転にまで増速する。

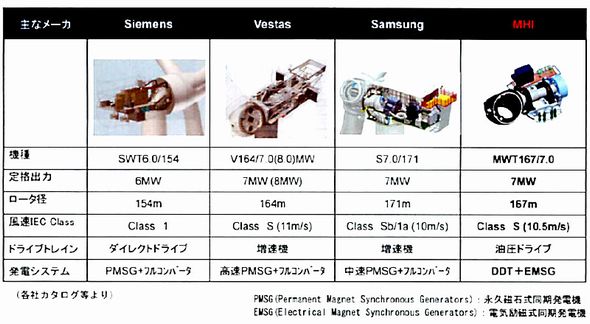

三菱重工業は、新エネルギー・産業技術総合開発機構(NEDO)から支援を受け、この超巨大風力発電市場で競争力のある、先進的なドライブトレインの開発に成功した。現在、6〜8MWクラスのドライブトレインの開発を表明しているのは4社で、上記大手2社の他、韓国Samsung Heavy Industries、そして日本の三菱重工業だ(表1)。

現在ドライブトレインの主力は、ギア式増速機だ。表1にあるようにVestas Wind SystemsとSamsung Heavy Industriesも大型ドライブトレインで採用している。これはあたかも時計の中身のようなもので、複数のギアを組み合わせ、複数の段階を経て増速する。ただ風力発電では、風車の回転数は風任せだ。ほとんどの場合、系統電力周波数と同じ周波数では発電できない*4)。

*4) 例えば60Hzの交流が欲しい場合、風車が1秒間に10回転すると決まっていれば、6の倍数に増速するギアがあればよい。しかし、9回転や11回転の場合は対応できなくなる。

従ってギア式増速機タイプのドライブトレイン内には、発生した交流(AC)をいったん直流(DC)に変換し、再度系統電力の周波数に合わせた交流に変換するインバータ設備が必要になる。

ギア式の大型化による難点は、ギアに掛かるトルクが強大なものになるため、強度の点で難易度が高くなることだ。加えて、複数の発電機を接続するために機構が複雑化して、信頼性が下がってしまうことも問題になる。

例えばギアの破損による交換ともなれば、数十mの塔に載せたままでは作業ができないため、いったん翼を外し、機械部品を納めたナセル全体を作業船で降ろし、陸上まで持ち帰って分解・交換する必要がある。その費用は、現在でもおよそ1億円掛かるという。

それだけの作業を進めるためには、波風のタイミングを見なければならず、場合によっては1カ月程度作業を見合わせなければならない場合もある。当然その間は発電できないので、事業者としては損失が拡大してしまう。

一方、表1の左端に掲載したSiemensが開発中のダイレクトドライブ方式は、機構そのものとしては以前から存在する。恐らく既存の方式を、大型向けに改良したものだとみられている。これは増速機構を使わず、発電機側に工夫を凝らして低速でも発電できるようにする方式だ。従って増速機のトラブルとは無縁というメリットがある。

その代わり発電機が大型化するのが弱点である。これを小型化するためには大量のレアアースが必要になることもあって、製造コストや原材料の入手性に難がある。

三菱重工業が開発したドライブトレインは、油圧ポンプと油圧モーターを組み合わせた新方式だ。これには他の方式にはないさまざまなメリットがある。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク